اتصال دهی یک فلز واکنشی

تیتانیوم دارای تمایل شیمیایی زیادی به اکسیژن است و یک لایه اکسیدی پایدار و چسبنده به سرعت روی یک سطح تمیز حتی در دمای اتاق تشکیل می شود. این رفتار منجر به تشکیل یک رفتار غیرفعالشدگی طبیعی می شود که موجب میزان بالایی مقاومت به خوردگی می گردد. تمایل قوی تیتانیوم به اکسیژن با دما افزایش یافته و لایه اکسید سطحی در دماهای بالا، افزایش ضخامت می دهد (جدول 8-8). در دماهایی بالاتر از °C 500 (°F 930) مقاومت به اکسیداسیون تیتانیوم به سرعت کاهش یافته و همانطور که قبلا ذکر شد، بوسیله اکسیژن، نیتروژن و هیدروژن که بصورت بین نشین در تیتانیوم حل می شوند فلز به شدت به تردی مستعد می شود. در نتیجه، ذوب، انجماد و تبرید در حالت جامد مربوط به جوشکاری ذوبی را باید در محیط های خنثی یا خلا انجام داد. بطور مشابه، دماها و زمان های به کار رفته برای ایجاد پیوند در حالت جامد مربوط به لحیم کاری را باید در محیط خنثی یا خلاء انجام داد.

روشهای فضای باز را می توان با جوشکاری ذوبی هنگامی انجام داد که ناحیه مورد اتصال به خوبی توسط یک گاز خنثی محافظت شده باشد. اما روی هم رفته، کنترل اتمسفری توسط یک جعبه دستکش دار(گلووباکس)، کیسه موقت یا اتاقک موقت ترجیح داده می شود.

دماهای مربوط به فرایندهای اتصال دهی فلزی می توانند از کم در محدوده آلفا- بتا یعنی بالاتر از حدود °C 538 (°F 1000) تا بالای دمای ذوب آلیاژ متغیر باشند. ساختارهای ریختگی منجمدشده می توانند در ناحیه فلز جوش ریختگی پدید آیند. ساختارهای خشن در ناحیه گدازش جوش یا در ناحیه متاثر از گرمای (HAZ) اتصال جوشکاری شده مذابی به دلیل ماندن در دماهای بالا یا به دلیل نرخ های تبرید آهسته از دماهای اتصال دهی می توانند پدید آیند. ساختارهای خشنی در فرایندهای اتصال دهی حالت جامد می توانند پدیدار شوند زیرا دمای اتصال دهی می تواند در محدوده آلفا- بتا بالا باشد و نرخهای تبرید از دمای اتصال دهی می توانند کم باشند.

ملاحظات ویژه. چون تیتانیوم یک ماده بسیار واکنشی بوده و با بسیاری از اتمسفرها برهم کنش می کند ملاحظات خاصی قبل و در حین اتصال دهی لازم است تا از ایجاد اتصالی موفقیت آمیز و استحکام قابل قبول اطمینان حاصل گردد. تیتانیوم و آلیاژهای تیتانیوم را می توان بطور موفقیت آمیزی برای کاربردهایی شامل دماهای زیرصفر تا دماهای بالا اتصال دهی کرد اگر اقدامات پیش گیرانه صحیحی اتخاذ گردند. بیشتر روشهای جوشکاری قابل کاربرد برای تیتانیوم هستند. آلیاژهای تیتانیوم را می توان بصورت ذوبی یا حالت جامد جوشکاری کرده و نیز لحیم کاری نمود. در هنگام جوشکاری تیتانیوم و آلیاژهای تیتانیوم، هیچ فلاکسی مورد نیاز نیست اما می توان برای لحیم کاری در برخی مواقع از فلاکس استفاده کرد.

چون جوش های آلیاژی تیتانیوم معمولا در کاربردهای حساس به خستگی استفاده می شوند معمولا یک عملیات آزادسازی تنش پس از جوشکاری لازم است. دماهای خاص آزادسازی تنش و زمانهای آن به فلز پایه بستگی دارند (جدول 8-3).

سه شرط اساسی باید در اتصال دهی تیتانیوم در نظر گرفته شوند:

-

عناصر بین نشین مضر نباید در ناحیه اتصال وجود داشته باشند.

-

آلودگیها (نظیر پوسته و روغن) نباید در ناحیه اتصال وجود داشته باشند.

-

از تغییرات فازی مضر باید جلوگیری کرد تا داکتیلیته اتصال حفظ شود.

ماهیت جوشکاری تیتانیوم و آلیاژهای تیتانیوم، التزام به این اصول است.

جوش پذیری

آلیاژهای آلفا و شبه آلفا نظیر Ti-5Al-2.5Sn، Ti-6Al-2Sn-4Zr-2Mo، Ti-5Al-5Sn-2Zr-2Mo، Ti-6Al-2Cb-1Ta-1Mo و Ti-8Al-1Mo-1V همواره در شرایط آنیل شده جوشکاری می شوند. تیتانیوم و آلیاژهای تیتانیوم آلفا دارای جوش پذیری خوبی هستند زیرا این آلیاژها به عملیات حرارتی حساس نیستند. این آلیاژها به سادگی قابل جوشکاری هستند اگر در شرایط آنیل شده اتصال دهی شوند. این آلیاژها دارای جوشپذیری مناسبی بدلیل داکتیلیته خوب خود هستند.

فرایندهای جوشکاری دارای تاثیر کمی بر خواص مکانیکی ماده آنیل شده در منطقه تحت تاثیر گرما هستند. جوشکاری ذوبی آلیاژهای کارسردشده، HAZ مجاور فلز جوش را آنیل می کند و برای استحکام آلیاژ کارسردشده مضر است. بنابراین، همه گریدهای تیتانیوم غیرآلیاژی و آلیاژهای آلفا بطور معمول فقط در شرایط آنیل شده جوشکاری می شوند. آزادسازی تنش سازه های جوشکاری شده بطور معمول توصیه می شود.

آلیاژهای آلفا- بتا. جوشکاری آلیاژهای آلفا- بتا می تواند استحکام، داکتیلیته و چقرمگی را به عنوان نتیجه چرخه گرمایی ای که آلیاژها در معرض آن قرار می گیرند به شدت تغییر دهد. آلیاژهای آلفا- بتا نظیر Ti-6Al-4V و دیگر آلیاژهای ضعیف پایدارشده بتا را می توان با موفقیت در شرایط آنیل یا در شرایط عملیات انحلالی شده یا پیرسازی ناقصی که در حین عملیات حرارتی آزادسازی تنش پسا جوشکاری کامل می شود اتصال دهی نمود. داکتیلیته کم از جوشکاری بسیاری از آلیاژهای آلفا- بتا ناشی می شود. داکتیلیته کم بیشتر جوشهای آلیاژی آلفا- بتا از استحاله های فاز ناشی می شود.

برخلاف تیتانیوم غیرآلیاژی و آلیاژهای آلفا که می توان آنها را تنها با کار سرد استحکام بخشید، آلیاژهای آلفا- بتا (و بتا) را می توان توسط عملیات حرارتی استحکام دهی نمود. این عامل، به پیچیدگی انتخاب فرایند اتصال دهی اضافه می نماید.

هرچند آلیاژ آلفا- بتای Ti-6Al-4V جوش پذیر است اما آلیاژهای آلفا- بتای با بتای شدیدا پایدارسازی شده را به سختی می توان توسط روشهای جوشکاری ذوبی اتصال دهی نمود. آلیاژهای آلفا- بتا با بتای شدیدا پایدارسازی شده بطور کلی توسط جوشکاری ترد می شوند اما روشهای حالت جامد را می توان به کار برد. داکتیلیته کمتر جوش بیشتر آلیاژهای آلفا- بتا در فلز جوش یا ناحیه متاثر از گرما یا هر دو ناشی از استحاله های فازی هستند.

آلیاژهای آلفا- بتا را می توان بطور خودبخودی (بدون پرکننده) یا با تیتانیوم غیرآلیاژی یا پرکننده ای از جنس تیتانیوم آلفا برای ایجاد یک فلز جوش که فاز بتای کمی دارد جوشکاری کرد. جوشکاری برخی مواد با سطح آلیاژی کمتر با استفاده از فلزات پرکننده منطبق مرسوم است. استفاده از فلزات پرکننده ممکن است باعث بهبود داکتیلیته فلز جوش منجمدشده شود اما از تردی HAZ در آلیاژهای مستعد جلوگیری نخواهد کرد. بطور خاص، چنین فرایندهایی بر داکتیلیته کم HAZ در آلیاژهایی که دارای مقادیر زیادی پایدارساز بتا هستند غلبه نخواهد کرد. بعلاوه، جوشهای با سطح آلیاژی کم را می توان با رسوب هیدریدی ترد نمود. شایان ذکر است که با آماده سازی مناسب اتصالات، ذخیره سازی فلز پرکننده و نگهداری از آن، می توان از رسوب هیدرید جلوگیری کرد.

Ti-6Al-4V دارای بهترین جوش پذیری در میان آلیاژهای آلفا- بتا است. این جوش پذیری را می توان به دو اصل اساسی نسبت داد. نخست اینکه مارتنزیت آلفاپریم که در Ti-6Al-4V تشکیل می شود به سختی و تردی مارتنزیت تشکیل شده در آلیاژهای با شدت بالایی از پایدارساز بتا نظیر Ti-6Al-6V-2Sn نیست. دوم اینکه Ti-6Al-4V یک سختی پذیری نسبتا کم در تبرید از دماهای عملیات انحلالی از خود نشان می دهد. این رفتار باعث تشکیل نسبت های بالاتری از میکروساختار مطلوب ویدمن اشتاتنی آلفا به علاوه بتای باقیمانده حتی در نرخ های بالای تبرید می شود. آلیاژ Ti-6Al-4V با فلز پرکننده ای با ترکیب منطبق در گرید فرا اندک بیننشین (ELI) جوشکاری می شود تا داکتیلیته و چقرمگی بهبود یابد.

بدلیل حالت تک فازی انجماد (یعنی نبودن یوتکتیکهای با نقطه ذوب کم)، Ti-6Al-4V نیز شدیدا به ترک خوردگی انجمادی و ذوبی مقاوم است. اما رخداد ترک خوردگی حالت جامد و تشکیل تخلخل در حین جوشکاری محتمل است. خوشبختانه، این موارد نقایص ذاتی متالورژیکی Ti-6Al-4V نیستند بلکه بیشتر از عیوب قابل تصحیح در تمیزکاری پیش از جوشکاری قطعه کارها و محافظت ناحیه جوش از آلودگی اتمسفری نشات می گیرند.

آلیاژهای آلفا- بتایی نظیر Ti-6Al-2Sn-4Zr-6Mo و Ti-6Al-6V-2Sn که دارای مقادیر زیادی پایدارساز بتا هستند دارای جوش پذیری محدودی هستند. این آلیاژها هنگامی که تحت قید زیاد جوشکاری می شوند یا هنگامی که نقایصی جزئی در ناحیه جوش وجود دارند تمایل به ترک خوردن دارند. مقاومت به ترک خوردگی را می توان با پیش گرمایش در محدوده °C 150 تا 175 (°F 350-300) پیش از جوشکاری و سپس آزادسازی تنش بلافاصله پس از جوشکاری بهبود داد.

آلیاژهای بتا. آلیاژهای شبه پایدار بتا نظیر Ti-13V-11Cr-3Al، Ti-11.5Mo-6Zr-4.5Sn، Ti-8Mo-8V-2Fe-3Al، Ti-15V-3Cr-3Al-3Sn و Ti-3Al-5V-6Cr-4Zr-4Mo در شرایط آنیل شده یا عملیات انحلالی شده جوش پذیر هستند. اتصالات جوشکاری شده دارای داکتیلیته مناسب اما استحکام نسبتا کم در شرایط جوشکاری شده هستند. اما از این اتصالات غالبا در این شرایط استفاده می شود زیرا اتصال جوشکاری شده می تواند نسبت به فلز پایه پاسخ متفاوتی به عملیات حرارتی داشته باشد و عملیات حرارتی آلیاژهای جوشکاری شده بتا می تواند منجر به دشواری هایی در داکتیلیته اتصال شود.

اگر جوشها در شرایط سرویس دهی در معرض دمای بالا قرار بگیرند، پیرسازی می تواند رخ دهد و جوشهای پیرسازی شده در آلیاژهای بتا می توانند کاملا ترد باشند. عملیات حرارتی برای استحکام دهی آلیاژهای بتای جوشکاری شده توسط پیرسختی را باید با احتیاط به کار برد. برای حصول استحکام کامل، برخی آلیاژهای شبه پایدار بتا در شرایط آنیل شده به کار می روند و جوش توسط چکش زنی یا کوبیدن تحت کارسرد قرار می گیرد و سپس سازه جوشکاری شده تحت عملیات انحلالی و پیرسازی قرار می گیرد. این فرایند باعث حصول داکتیلیته کافی در جوش می شود.

قابلیت لحیم کاری

باید این نکته را درنظر گرفت که خواص کششی آلیاژهای تیتانیوم قابل عملیات حرارتی کردن می توانند به شدت تحت تاثیر لحیم کاری قرار بگیرند مگر اینکه مجموعه مورد نظر را پس از لحیم کاری، بتوان تحت عملیات حرارتی قرار داد ( مثلا آلیاژهای تیتانیوم آلفا- بتا را باید تحت عملیات انحلالی، کوئنچ و پیرسازی قرار داد تا بیشینه استحکام حاصل شود). انتخاب کردن یک فلز پرکننده که برای لحیم کاری و عملیات انحلالی در یک تک فرایند مناسب باشد دشوار است. بطور مشابه، کوئنچ کردن یک مجموعه لحیم کاری شده با نرخ تبرید دلخواه همواره ممکن نیست و شکل های معینی نظیر سازه های لانه زنبوری- ساندویچی را نمی توان بدون اعوجاج و به سرعت کوئنچ کرد. لحیم کاری در دمای پیرسازی عملی نیست زیرا برخی فلزات پرکننده ذوب شده و در این دماها جریان می یابند.

انتخاب کردن فلز پرکننده مناسب برای لحیم کاری آلیاژهای تیتانیوم حساس است زیرا آلیاژهای تیتانیوم با بسیاری از اجزای فلزات پرکننده لحیم کاری واکنش داده و ترکیبات بین فلزی نامطلوبی تشکیل می دهند. همچنین، هنگامی که فلزات پرکننده برای لحیم کاری مواد پایه تیتانیومی انتخاب می شوند امکان خوردگی گالوانیک را باید در نظر گرفت. در حالیکه تیتانیوم یک فلز فعال است، اکتیویته آن در یک محیط اکسیدکننده تمایل به کاهش دارد زیرا سطح آن دستخوش پولاریزاسیون آندی مشابه با سطح آلومینیوم می شود. در نتیجه، فلزات پرکننده را برای جلوگیری از خوردگی ترجیحی اتصال لحیم کاری شده باید به دقت انتخاب کرد.

به طور کلی، مفاهیم بیان شده درباره جوش پذیری که پیشتر در این فصل بیان گردید درباره قابلیت لحیم کاری نیز صادق هستند. اما برهم کنش شیمیایی با فلز پرکننده لحیم یا خوردگی آن را باید در نظر گرفت. بطورکلی، به جز این برهمکنش، دمای لحیم کاری نیز برای تاثیرات بر خواص مهم است. اگر لحیم کاری تحت شرایطی مشابه با شرایط جوشکاری انجام شود آنگاه باید انتظار خواص مشابه نیز داشت.

آلیاژهای آلفا و شبه آلفا. لحیم کاری آلیاژهای آلفا و شبه آلفا به آسانی انجام می شود. خواص چنین آلیاژهایی چندان توسط لحیم کاری تحت تاثیر قرار نمی گیرند و مجموعه های شامل این آلیاژها قابل عملیات حرارتی کردن نیستند.

آلیاژهای آلفا- بتا. آلیاژهای تیتانیوم آلفا- بتای کارشده معمولا برای حصول یک میکروساختار ریزدانه، هم محور و دوپلکس برای ایجاد داکتیلیته بیشینه تولید می شوند. لازمه حفظ این میکروساختار آن است که دمای لحیمکاری از تحول بتا- که از حدود °C 599 تا 1038 (°F 1900-1650) در آلیاژهای آلفا- بتا متغیراست- فراتر نرود. بطور ایده آل، لحیم کاری زیر تحول بتا از °C 80 تا 50 (°F 150-100) فراتر نمی رود.

آلیاژهای بتا. آلیاژهای بتای فراوانی وجود دارند. در شرایط آنیل شده، این فلزات تحت تاثیر لحیم کاری قرار نمی گیرند. اما اگر عملیات حرارتی انجام شود، دمای لحیم کاری می تواند بر خواص آلیاژ بتا تاثیر داشته باشد. داکتیلیته بهینه در فلز پایه با لحیم کاری در دمای عملیات انحلالی بدست می آید. داکتیلیته آلیاژ بتای ماده پایه با افزایش دمای لحیم کاری کاهش می یابد.

میکروساختار جوش

میکروساختار یک سازه جوشکاری شده و نیز محدوده ای که این میکروساختار از ماده پایه کارشده تحت فراوری ترمومکانیکی قرار گرفته یا ماده پایه ریختگی یا تحت عملیات حرارتی قرارگرفته متفاوت است به شدت توسط چرخه دمایی جوشکاری تحت تاثیر قرار می گیرد. دو مشخصه ای که به شدت مهم هستد اندازه و شکل دانه های اولیه بتا و استحاله های فازی ای هستند که در حین تبرید جوشکاری رخ می دهند. این مشخصات برای آلیاژهای آلفا- بتا (Ti-6Al-4V) و آلیاژهای شبه پایدار بتا در این مقطع بیان می شوند. نقایص جوشکاری (ماکروجدایش، میکروجدایش و تشکیل نقص انجمادی) و تاثیرات عملیات حرارتی پساجوشکاری بر سازه های جوشکاری شده تیتانیوم نیز بیان می شوند.

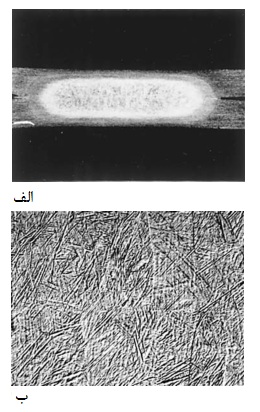

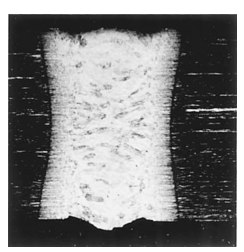

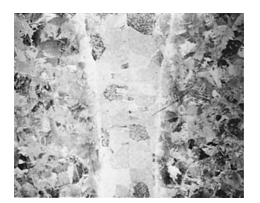

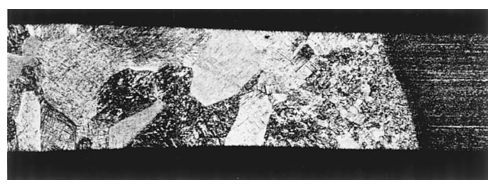

آلیاژهای آلفا- بتا. خواص مکانیکی ساختارهای جوش مرکب در آلیاژهای تیتانیوم به مشخصات ساختاری هر ناحیه جوش وابسته اند که به نوبه خود به چرخه(های) گرمایی خاص اعمال شده در حین جوشکاری و عملیات حرارتی پساجوشکاری بعدی بستگی دارند. همانطور که تصاویر جوش در شکل 9-1 تا 9-4 نشان می دهند ناحیه گدازش جوش در آلیاژهای تیتانیوم توسط دانه های درشت بتای اولیه ستونی که در حین انجماد جوشکاری شروع به تشکیل شدن می کنند مشخصه یابی می شود. اندازه و مورفولوژی این دانه ها به ماهیت جریان گرما که در حین انجماد جوشکاری رخ می دهد بستگی دارد.

شکل 9-1 دانه های ستونی بتا در یک جوش نقطه ای در آلیاژ آلفا- بتای Ti-6Al-4V. الف- x10 ب- x 240

شکل 9-2 تصویر میکروسکوپ نوری از دانه ای ستونی بتا در جوش پرتوی لیزری روی Ti-6Al-4V. x 13

شکل 9-3 ماکروگراف نشان دهنده اندازه دانه بتای اولیه در فلز جوش یک قطعه فورج شده از جنس Ti-6Al-4V که به وسیله پرتوی الکترونی جوشکاری شده است

شکل 9-4 ماکروگرافی از مورفولوژی دانه بتای چندجهته در یک جوش GTAW روی Ti-6Al-4V. x 30

تحت جریان ساده و تک محوره گرما (نظیر آنچه در جوش نقطه ای رخ می دهد) دانه های بتا بطور هم بافتی روی دانه های بتا در زیرلایه های فلز پایه جوانه زده و بطور ترجیحی در جهتی موازی با گرادیان دمایی بیشینه منجمد می شوند (یعنی موازی با الکترودهای جوشکاری) تا اینکه از یک خط مرکزی افقی جوش تجاوز کنند (شکل 9-1). تحت جریان دوبعدی گرما، که مشخصه قوس پلاسمایی با نفوذ کامل، پرتوی لیزری و جوشهای با پرتوی الکترونی است، دانه های ستونی بتا از فلز پایه به سمت داخل در جهتی تقریبا موازی با سطح ورق نازک یا ضخیم منجمد می شوند تا در نهایت، یک مرزدانه عمودی در خط مرکزی جوش تشکیل دهند (شکل 9-2 و 9-3). شرایط جریان گرمایی سه بعدی یا مختلط دوبعدی و سه بعدی نظیر آنچه که در ساختارهای حاصل از جوشکاری قوس با الکترود تنگستن تحت پوشش گاز(GTAW) و جوشکاری قوسی با الکترود فلزی و گاز محافظ (GMAW) تک پاسه و چند پاسه وجود دارد، باعث تشکیل مورفولوژی های پیچیده چند جهته در دانه بتا می شود (شکل 9-4).

اندازه دانه بتای منطقه گدازش عمدتا به انرژی ورودی جوش همراه با یک ورودی انرژی بالاتر که باعث اندازه بزرگتر دانه می شود بستگی دارد. به دلیل رشد دانه هم بافتی، اندازه دانه بتای منطقه گدازش ممکن است به اندازه دانه بتا در نزدیکی HAZ در مجاورت خط گدازش نیز وابسته باشد. این تاثیر تازه ذکرشده از اندازه دانه فلز پایه در جوشکاری آلیاژهای ریختگی با اندازه دانه بسیار خشن یا بتا- آنیل شده، مهمترین مورد است چنانکه در شکل 9-3 برای یک جوش حاصل از پرتوی الکترونی حاصل شده در یک قطعه فورج شده درشت دانه نشان داده شده است. از آنجا که خواص مکانیکی جوش و بویژه داکتیلیته را می توان یا یک اندازه دانه خشن از بتای اولیه تضعیف کرد حفظ ریزدانگی یک ساختار تا حد امکان با کمینه سازی انرژی ورودی جوش مهم است.

همان طور که نشان داده شد، رشد قابل قبول دانه بتا در نزدیکی HAZ درست در همسایگی خط گدازش جوش رخ می دهد. در این محل، محدوده دماهای بیشینه بین دمای سالیدوس آلیاژ تا دمای تحول بتا می باشد. دمای تحول برای Ti-6Al-4V تقریبا °C 995 (°F 1825) است. همانند ناحیه گدازش، محدوده این رشد با ورودی انرژی به درون ناحیه جوش افزایش می یابد. در نتیجه، این ناحیه می تواند بطور محسوسی از نظر پهنا متغیر باشد و در جوشهای پرتوی الکترونی و پرتوی لیزری تقریبا غیرقابل تفکیک باشد چرا که پهنایی به اندازه چند دانه بتا در جوشهای قوس با الکترود تحت پوشش گاز دارد (شکل 9-2 و 9-4). دورتر از خط گدازش، با دماهایی زیر تحول بتا برخورد می شود. این دماهای کمتر باعث استحاله فاز آلفا در میکروساختار میل- آنیل شده تا نسبت های مختلف فاز بتای دمابالا می شود. وجود مقادیر حتی ناچیز از فاز آلفا در دماهای بیشینه در چرخه گرمایی جوش برای جلوگیری از رشد دانه و در نتیجه کمک به بهبود داکتیلیته این منطقه در مقایسه با ناحیه گدازش درشت دانه و نزدیک به HAZ کافی است.

در طول چند دهه گذشته، محققان روش هایی را برای ریزسازی دانه بتا در جوشهای ذوبی آلیاژ تیتانیوم بررسی کرده اند. این کار با استفاده از روشهای هم زدن الکترومغناطیسی و تلقیح با عناصر نادر خاکی (RE) و ذرات میکرو مبرد(micro cooler) تیتانیوم برای جوانه زنی هیدروژن دانه های بتا در حین انجماد و در نتیجه، ایجاد یک ساختار دانه ریزشده در ناحیه گدازش انجام شده است. برخی از این روش ها در ریزسازی ساختار دانه بتا و متعاقبا بهبود خواص مکانیکی ناحیه گدازش موثر بوده است. شکل 9-5 ساختار دانه هم محور بتای اولیه را در ناحیه گدازش یک جوش GTAW در یک اتصال Ti-6Al-4V با استفاده از افزودنی های میکرو مبرد پودری تیتانیوم نشان می دهد. علیرغم موفقیت این روشها، بویژه در ورق نازک، به کارگیری تجاری محدود بوده است.

علاوه بر اندازه دانه بتای اولیه، خواص مکانیکی ناحیه جوش در Ti-6Al-4V به طور محسوسی تحت تاثیر شیوه ای هستند که فاز بتای دمابالا در حین تبرید به فاز دما پائین هگزاگونال فشرده استحاله می شود. مشخصات این بتای استحاله شده اصولا به نرخ تبرید از بالای دمای تحول بتا بستگی دارد که در نتیجه بوسیله فرایند جوشکاری، پارامترهای فرایند و دیگر شرایط جوشکاری (نظیر هندسه و چفت و بست قطعه کار) تحت تاثیر قرار می گیرد. (برای جزئیات بیشتر درباره تاثیرات دما و نرخ تبرید بر میکروساختار، فصل 3 را ببینید.)

در نواحی نزدیک به HAZ، نرخ تبریدهای بالای مربوط به فرآیندهای جوشکاری با انرژی ورودی کم نظیر پرتوی لیزری، پرتوی الکتروی و جوشکاری مقاومتی (°C/s 10000-100 یا °F/s 18000-180)، محرکی برای استحاله بتا به مارتنزیت آلفاپریم است. این محصول بسیار ریز و سوزنی استحاله، استحکام و سختی بالا اما داکتیلیته و چقرمگی نسبتا کمی نشان می دهد. در نرخ های تبرید کمتر مربوط به روشهای قوس پلاسما، GTAW و GMAW (°C/s 100-10 یا °F/s 180-18)، یک ساختار خشن تر از آلفای ویدمن اشتاتن به علاوه بتای باقیمانده یا مخلوطی از این ساختار و آلفاپریم ایجاد می شود که استحکام های تسلیم و کششی بالاتری نسبت به مقادیر مربوط به فلز پایه میل- آنیل شده و داکتیلیته و چقرمگی بیشتری نسبت به یک میکروساختار کاملا مارتنزینی از خود نشان می دهد. در نواحی دور از HAZ، میکروساختارها از فاز آلفای اولیه که از میکروساختار فلز پایه نشات می گیرد و در یک زمینه از بتای استحاله شده پراکنده شده تشکیل می شوند.

شکل 9-5 ماکروگراف نشان دهنده ساختار دانه بتای اولیه در ناحیه گدازش یک اتصال جوشکاری شده در Ti-6Al-4V ایجادشده با استفاده از GTAW با استفاده از افزودنی های میکرو مبرد تیتانیومی. x 12

میکروساختار جوش و خواص مکانیکی را نیز می توان توسط عملیات حرارتی پساجوشکاری همراه با تاثیرات عملیات حرارتی پساجوشکاری وابسته به زمان و دمای عملیات حرارتی و میکروساختار جوشکاری شده تحت تاثیر قرار داد.

آلیاژهای شبه پایدار بتا. ماکروساختارهای HAZ جوش و دانه بتای ناحیه گدازش در آلیاژهای تیتانیوم شبه پایدار بتا اساسا معادل با ماکروساختارهای مشاهده شده در آلیاژهای آلفا- بتا هستند. بدلیل مقدار قابل توجه پایدارساز بتا در آلیاژهای تیتانیوم شبه پایدار بتا و نفوذ نسبتا آهسته این عناصر، فاز بتای دمابالا در حین تبرید تا دمای اتاق باقی می ماند (هرچند استحاله گرمایی به فاز امگا نیز در برخی آلیاژهای معین ممکن است رخ دهد.)

عملیات حرارتی پیرسازی پساجوشکاری در دماهایی متغیر از حدود °C 450 تا 650 (°F 1200-840) باعث رسوب فاز آلفای ظریف به طور درون دانه ای و در راستای مرزدانه های بتای اولیه می شود. با کنترل صحیح دما و زمان پیرسازی، محدوده وسیعی از فلز پایه و ترکیب هایی از استحکام/داکتیلیته را می توان بدست آورد.

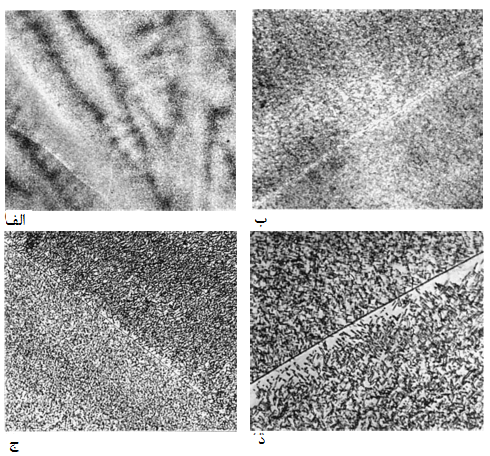

رسوب تقریبا یکنواخت فاز آلفای بسیار ظریف در حین پیرسازی دماپائین در °C 482 (°F 900) به مدت 24 ساعت، مطابق با شکل 9-6 الف و ب برای ناحیه گدازش یک جوش GTAW در Beta-C باعث سختی بالای ناحیه گدازش و استحکام کششی نهایی (UTS) بالا به میزان MPa 1382 (ksi 200) و داکتیلیته کم (ازدیاد طول به میزان 5/2 درصد) می گردد. مطابق با شکل 9-6 ج و د، دمای بیشتر پیرسازی موجب رسوب آلفای خشن تر شده و منجر به نرم شدن آلیاژ با یک UTS در حد MPa 1121 (ksi 163) و افزایش داکتیلیته (8 درصد ازدیاد طول) برای یک ناحیه گدازش در GTAW در Beta-C پیرسازی شده در °C 593 (°F 1100) به مدت 8 ساعت می گردد. شایان ذکر است که برخلاف آلیاژهای آلفا- بتا، میکروجدایش پسماند از انجماد جوش در آلیاژهای بتا می تواند بر رسوب آلفا در حین پیرسازی بویژه برای پیرسازی دماپائین تاثیر بگذارد (شکل 9-6).

شکل 9-6 ناحیه گدازش عملیات حرارتی شده پس از جوشکاری بوسیله فرایند GTAW در ورق beta-C

الف- پیرشده در °C 482 (°F 900) بمدت 24 ساعت، x 275 ب- مانند قسمت الف اما بزرگنمایی x 690

ج- پیرشده در °C 593 (°F 1100) بمدت 8 ساعت X 275 د- همانند قسمت ج اما بزرگنمایی x690

نقایص جوشکاری

در بسیاری از سیستم های آلیاژی، جوش پذیری توسط قابلیت آلیاژ برای ایجاد جوشی عاری از نقایص یا عیوب تعیین می شود. نقایصی که ممکن است در حین جوشکاری آلیاژهای تیتانیوم با آن برخورد شود عبارتند از:

-

جدایش انجمادی (ماکرو و میکرو جدایش)

-

ترک انجمادی

-

ترک ناشی از آلودگی ها و ناخالصی ها

-

تردی هیدروژنی

-

ترک زیرسالدوسی (افت داکتیلیته)

-

تخلخل

ماکروجدایش در سازه های جوشکاری شده به عنوان جدایشی تعریف می شود که تا فاصله چندین دانه امتداد می یابد. در سازه های جوشکاری شده گدازشی از جنس آلیاژ تیتانیوم، ماکروجدایش عمدتا به صورت باند عرضی از عنصر حل شونده رخ می دهد. این باندهای غنی یا تهی از عنصر حل شونده معمولا به شکل حلقه هایی از خطوط منحنی روی سطح سازه جوشکاری شده پولیش و حکاکی شده پدیدار می شوند و به تغییرات گرمایی در حوضچه جوش که به طور دوره ای سرعت فصل مشترک جامد- مذاب را تغییر می دهد نسبت داده می شود. باند عرضی از عنصر حل شونده با استفاده از فرایندهای جوشکاری قوسی و پرانرژی رخ داده است. مطالعات درباره بازتوزیع عنصر حل شونده در جوشهای GTAW از جنس Ti-6Al-4V شواهد متالوگرافی از باند عرضی از عنصر حل شونده را نشان داد. آنالیز میکروپروب الکترونی نشان داد که این باندها از جدایش وانادیوم و آلومینیوم حاصل شده اند.

تاثیر ماکروجدایش بر تجزیه فاز بتا در حین تبرید به میزان جدایش پسماند در دمای استحاله و ترکیب موضعی آلیاژ بستگی دارد. نفوذ عنصر حل شونده که پس از انجماد و قبل از استحاله های فازی حالت جامد رخ می دهد از شدت ماکروجدایش می کاهد.

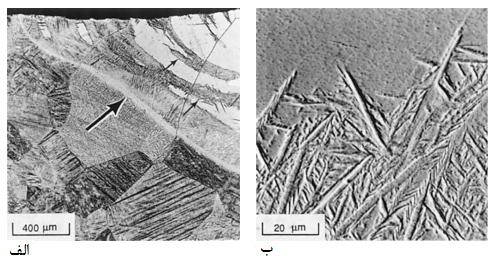

در آلیاژهای شبه آلفا و آلفا- بتا، تاثیر اندک ماکروجدایش گزارش شده است. اما در آلیاژهای با میزان بالایی از پایدارسازهای بتا، تاثیرات شدیدی از ماکروجدایش مشاهده شده است. این تاثیر در شکل 9-7 برای ناحیه گدازش GTAW ایجاد شده بین آلیاژ آلفا- بتای Ti-6Al-4V و آلیاژ شبه پایدار بتای Ti-15V-3Cr-3Al-3Sn نشان داده شده است. باندهای عرضی عنصر حل شونده در ناحیه گدازش جوش که تهی از پایدارسازهای بتای وانادیوم و کروم هستند به مارتنزیت استحاله شدند درحالیکه نواحی دارای مقادیر بالایی از پایدارسازهای بتا بصورت فاز بتا در حین تبرید جوشکاری باقی ماندند. اخیرا تاثیر مشابهی از ماکروجدایش بدلیل استحاله باند عرضی عنصر حلشونده و اختلاط ناقص برای جوشهای لیزری از آلیاژهای نامشابه ایجاد شده بین Ti-6Al-4V و آلیاژهای شبه پایدار بتا Beta-C و Beta-21S مشاهده شده است.

شایان ذکر است که تخریب بی نقصی جوش، ساختار یا خواص به دلیل ماکروجدایش و/یا میکروجدایش، معمولا در آلیاژهای تیتانیوم همانند دیگر سیستمهای آلیاژی به دلیل میزان محدود جدایش عناصر آلیاژی مرسوم و همگن سازی نفوذی قابل توجه عناصر آلیاژی در حین تبرید جوشکاری در حوزه فازی بتا، محسوس نیست.

میکروجدایش. شرایط انجماد غیرتعادلی تجربه شده در حین جوشکاری گدازشی منجر به شکسته شدن فصل مشترک در حال پیشرفت جامد-مذاب به زیرساختارهای سلولی، سلولی- دندریتی و دندریتی می شود. شکسته شدن فصل مشترک در جوش های آلیاژهای تجاری تیتانیوم به جدایش عناصر آلیاژی در یک مقیاس بین سلولی یا بین دندریتی مربوط می شود. میکروجدایش در سازه های جوشکاری شده از جنس آلیاژ شبه پایدار بتا بارزتر از آلفا- بتاست. این رفتار عمدتا بدلیل سطح بسیار بالاتر عناصر آلیاژی (و در نتیجه تفاوتهای مطلق ترکیبی در ناحی جدایش یافته) و نبودن یک ساختار استحاله شده در ناحیه گدازش بتای باقیمانده است.

شکل 9-7 میکروگراف های نشان دهنده باندهایی از عنصر حلشونده (پیکانهای کوچک) که بطور مارتنزیتی در ناحیه بین ورقهای Ti-6Al-4V و Ti-15V-3Cr-3Al-3Sn جوشکاری شده بوسیله GTAW استحاله شدند.

الف- میکروسکوپ نوری مرئی؛ پیکان بزرگ نشاندهنده خط گدازش است ب- میکروسکوپ الکترونی روبشی

تاثیرات میکروجدایش در اتصال دهی آلیاژهای تیتانیوم پیشرفته دمابالایی که دارای عناصر نادر خاکی برای استحکام دهی ناشی از ایجاد رسوبات ریز هستند، محسوس است.

همانطور که قبلا نشان داده شد، تغییرات موضعی در مقدار پایدارساز بتا بدلیل جدایش میتواند بر پاسخ رسوبسازی آلفا- بتا در حین عملیاتحرارتی پساجوشکاری تاثیر بگذارد.

ترک انجمادی. نسبت به بسیاری از دیگر آلیاژهای سازه ای نظیر آلیاژهای آلومینیوم و بسیاری از فولادهای ضدزنگ آستنیتی، آلیاژهای تیتانیوم معمولا مستعد به ترک انجمادی در ناحیه گدازش محسوب نمی شوند. اما تحت شرایط سخت قیدگذاری، ترک انجمادی در راستای مرزدانه های بتای ستونی می تواند رخ دهد. برخی کارهای پژوهشی روی ترک انجمادی Ti-6Al-4V نشان دادند که ترک انجمادی را باید در هنگام طراحی اتصالات در قطعات سازه ای Ti-6Al-4V در نظر گرفت. اما این موضوع معمولا با مقاومت به ترک مشهور این آلیاژ در تناقض است. شرایط قید و کرنش در تست می تواند به شدت بر موضوع مقاومت به ترک تاثیر بگذارد.

در بیشتر آلیاژهای تیتانیوم، وجود رسوبات ریز فاز ثانویه یا ذرات رسوب کرده نظیر رسوبات آلومینیوم و نیکل در آلیاژهای پیرسخت شده منتفی است. با توجه به این واقعیت که ناخالصی های موجود در مرزدانه ها محدود هستند آلیاژهای تیتانیوم معمول معمولا به ترک در HAZ یا ترک ذوبی در فلز جوش بسیار مقاوم هستند. در آلیاژهای تیتانیوم استحکام یافته توسط رسوبات ریز RE، ذوب ذرات رسوبی ریز در HAZ جوش می تواند رخ دهد که این مذاب، متعاقبا مرزدانه های بتای همسایه را تر می کند. هرچند ترک در راستای این مرزها مشاهده نشده است اما انتظار می رود که در جوشکاری قوی این آلیاژها تحت شرایط قید بالا روی جوش، ترک رخ دهد.

ترک ناشی از آلودگی و ناخالصی. هنگامی که تیتانیوم در معرض هوا، رطوبت یا هیدروکربنها در دماهایی بیش از °C 500 (°F 930) قرار می گیرد به سادگی اکسیژن، نیتروژن، کربن و هیدروژن را جذب خواهد کرد. این اتم های کوچک عناصر بین نشین به شبکه بلوری به شکل تک اتمی وارد خواهند شد و به مکان های بین نشین (مکانهای واقع بین اتمهای تیتانیوم) مهاجرت خواهند کرد. همانطور که قبلا ذکر شد، این عناصر بین نشین از تغییرشکل پلاستیک جلوگیری کرده و استحکام را افزایش می دهند اما موجب یک افت محسوس در داکتیلیته می شوند.

اگر سطوح آلودگی از یک مقدار معین فراتر رود، ترک خوردگی از تنشهای تولیدشده در حین جوشکاری می تواند ایجاد شود. مقادیر اکسیژن به میزان ppm 3000 در جوش منجر به ترک عرضی می شود در حالیکه بطور خاص، فاز آلفا مستعد به ترک ناشی از آلودگی و ناخالصی است. از ترک ناشی از ناخالصی و آلودگی می توان با کمینه سازی قرارگیری حوضچه جوش مذاب جلوگیری کرد. این جلوگیری با موارد زیر تکمیل می شود:

-

چربی زدایی کامل اتصال قبل از جوشکاری.

-

ایجاد محافظت کافی توسط گاز خنثی برای مشعل، سمت پشت اتصال و کفش مخصوص.

-

استفاده از گاز محافظی با نقطه شبنم به حد کافی پائین.

هنگامی که تیتانیوم اکسید می شود، بسته به مقدار عناصر آلیاژی و میزان اکسیداسیون، رنگهای مختلفی بوجود می آیند. این رنگها از نقره ای تا آبی یا سفید (در اکسیداسیون شدید) متغیرند. در حالیکه وجود یک رنگ اکسیداسیون آبی یا سفید بعنوان نشانگری مناسبی از اینکه آلودگی غیر قابلقبولی رخ داده عمل می کند نبودن این رنگ تضمینی بر این موضوع نیست که جوش، عاری از عنصر بین نشین است.

تردی هیدروژنی. در حالیکه هیدروژن نقشی کلیدی در ترک ناشی از آلودگی و ناخالصی ایجاد می کند، همانطور که قبلا ذکر شد، این عنصر همچنین می تواند منجر به تردی هیدروژنی یا ترک تاخیری هیدروژنی با وارد شدن به تیتانیوم به شیوه های دیگر شود. ( فصول 8 و 12 را برای اطلاعات بیشتر درباره تاثیرات هیدروژن ببینید.)

مقررات جوشکاری

انجمن جوشکاری آمریکا مقررات مربوط به جوشکاری تیتانیوم را منتشر کرده است. برای نمونه، AWS 5.16، مقررات مربوط به جوشکاری، میله ها و الکترودهای تیتانیوم و آلیاژهای تیتانیوم، الزامات مربوط به میله های جوشکاری تیتانیوم و آلیاژهای تیتانیوم مربوط به فرایندهای GTAW و GMAW را ارائه می دهد. مقررات دیگری نیز برای جوشکاری و لحیم کاری آلیاژهای تیتانیوم وجود دارند.

دولت و صنعت مقررات فراوان دیگری را برای اتصال دهی تیتانیوم ایجاد کرده اند. این مقررات می توانند بسیار کلی یا خاص باشند که جزئیات تولید یا جوشکاری ترمیمی یک قطعه مجزا را تشریح می کنند. در حالیکه روندی پیوسته برای استانداردسازی مقررات وجود دارد، الزامات منحصربفردی را می توان توسط طراحان برای استفاده از تیتانیوم و آلیاژهای تیتانیوم پیدا کرد. این موقعیت منحصر به تیتانیوم نیست بلکه مشخصه آلیاژهای از نظر فنی پیچیده تر نیز هست که در کاربردهای نیازمند به عملکرد عالی استفاده می شوند.

معیارها و محدودیت های طراحی اتصال

طراحان سازه های تیتانیوم باید کاربردپذیری فرایند اتصال دهی و خواص مکانیکی و فیزیکی اتصالات را در نظر بگیرند. از دیدگاه فرایند اتصال دهی، یک طراحی کارآمد از یک فرایند بهینه مناسب با یک ضخامت خاص و شکل اتصال استفاده می کند. مطلوبیت فرآیند باید اندازه قطعه و شکل آن را در نظر بگیرد. برای نمونه، آیا قطعه متناسب با محفظه جوشکاری پرتوی الکترونی موجود (EBW) یا کوره لحیم کاری خواهد بود یا خیر؟ آیا می توان کل قطعه را به طور مناسبی در حین اتصال دهی نفوذی، GTAW، GMAW یا PAW از اتمسفر محافظت کرد؟ هزینه تولید این اتصال مشخص (شامل تجهیزات و انجام عملیات) و فرآوری های مورد نیاز پس از اتصالدهی چقدر است؟

طراحی سازه های تولیدی تیتانیوم نیز توسط مشخصات و خواص مکانیکی اتصال تولیدی توسط یک فرایند اتصال دهی خاص، تحت تاثیر قرار می گیرد. برای نمونه، خواص فیزیکی جوش شامل بریدگی یا پرنشدن لبه جوش در جوش های ذوبی، آپست در جوش های حالت جامد و اعوجاج جوش، ملاحظاتی مهم هستند. این مشخصه ها نه تنها بر ابعاد فیزیکی قطعه بلکه بر خواص مکانیکی اتصال نیز موثر هستند. بطور بارزی، خواص مکانیکی اتصال- که توسط بی نقص بودن یا دارای نقص بودن اتصال و ساختار متالورژیکی آن تحت تاثیر قرار می گیرند- ملاحظات اصلی در طراحی اتصال می باشند. رفتاری نظیر داکتیلیته کم در منطقه گدازش، چقرمگی کم در جوش های با سرعت تبرید بالا یا رفتار خستگی محوری ضعیف، در هنگام مواجهه با نقایص، مشخصه هایی مهم از اتصال هستند که باید بر طراحی قطعه تاثیرگذار باشند.

اقدامات پیشگیرانه در عملیات جوشکاری

تولید جوشهای باکیفیت در تیتانیوم و آلیاژهای تیتانیوم به تمیزکاری دقیق قطعه کار پیش ازجوشکاری و محافظت کافی از آلودگی اتمسفری توسط گاز نیاز دارد.

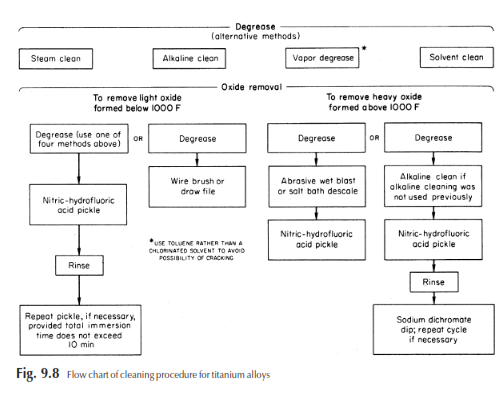

تمیزکاری سطح و از بین بردن پوسته. ورق نازک و ضخیم تیتانیومی میل- آنیل شده معمولا در شرایطی مهیا می شود که فقط به از بین بردن چربی، روغن و خاک روی سطح نیاز دارد. مطابق با شکل 9-8، فرایند تمیزکاری به این بستگی دارد که آیا لایه اکسیدی در ناحیه اتصال، سبک است یا سنگین. تمیزکاری لایه سبک معمولا با سایش خفیف یا غوطه وری در یک حلال غیرکلریدی نظیر استون یا متیل- اتیل- کتون (MEK) انجام می شود.

شکل 9-8 فلوچارت فرآیند تمیزکاری مربوط به آلیاژهای تیتانیوم

حلالهای کلریدی نظیر تری کلرواتیلن را نباید برای چربی زدایی آلیاژهای تیتانیوم به کار برد زیرا بقایای کلر باعث حمله شیمیایی بین دانه ای در فرایندهای بعدی عملیات حرارتی می شود. کل فرایند جابجایی را باید با دستکش های سفید تمیز انجام داد.

برای سطوح اکسیدی پوسته ای، آلیاژهای تیتانیوم را باید در حمامهای نمک مذاب یا توسط ضربه زنی سایشی عمل آوری کرد بویژه اگر مانند نتیجه عملیات حرارتی دمابالا یا فراوری ترمومکانیکی، پوسته ها سنگین باشند. موادی را که در نتیجه عملیات حرارتی در دمایی کمتر از °C 600 (°F 1110) دارای یک پوسته اکسیدی سبک هستند یا دارای روغن و چربی به دام افتاده از عملیات ماشینکاری باشند باید بمدت 5 تا 10 دقیقه در محلولی با 30 تا 40 درصد اسید نیتریک و 4 تا 5 درصد اسید هیدروفلوئوریک در آب در دمایی بین °C 20 تا 70 (°F 68 و 160) شستشو داد. در فرایندهای جایگزین، تمیزکاری شیمیایی را با اسیدشویی بمدت 1 تا 20 دقیقه در محلول هایی دارای 20 تا 47 درصد اسید نیتریک بعلاوه 2 تا 4 درصد اسید هیدروفلوئوریک در آب یا حدود نسبت 10 به 1 از اسید نیتریک در اسید هیدروفلوئوریک در دمای °C 71-27 (°F 160-80) می توان انجام داد. قطعات اسیدشویی شده را باید در آب شست، خشک کرد و بطور مستقیم جوشکاری کرده یا در پلاستیک تمیز پیچید.

همچنین، تمیزکاری ممکن است برای فلز پرکننده جوش که به دلیل نگهداری ناکافی یا جابجایی با بی دقتی کثیف شده باشد لازم باشد. چربی زدایی میله پرکننده برای از بین بردن مشکلات نشات گرفته از آلودگی جوش ضروری است.

محافظت از سطح. محافظت موثر ناحیه جوش از اتمسفر در حین جوشکاری در تضمین بیشینه داکتیلیته و چقرمگی جوش در کاهش ترک جوش در حالت جامد موثر است. شرایط بهینه محافظت توسط جوشکاری در یک محفظه دائمی یا موقتی از پلاستیک شفاف که تخلیه شده و با آرگون در دمای شبنم °C 24- (°F 75-) پرشده تامین می شود. به شیوه ای دیگر، از محافظت های موضعی در جلو و عقب بویژه برای جوشکاری خودکار اتصالاتی با هندسه ساده (برای نمونه جوشکاری خودکار سربه سر ورق) می توان استفاده کرد. استفاده از محافظت موضعی برای جوشکاری دستی قطعات پیچیده هرچند ممکن است اما به چفت و بست هایی با طراحی خاص نیاز داشته و بطور کلی توصیه نمی شود. (گازهای محافظ و روشهای محافظت در همین فصل ارائه خواهند شد.)

خوشبختانه، مشاهده آلودگی جوش تیتانیوم به سادگی با تغییررنگ سطح جوش- از نقره ای روشن به زرد کمرنگ، قرمز و سپس آبی همراه با افزایش تدریجی در سطح آلودگی ممکن است. آلودگی شدید با یک سطح جوش با ظاهر پودری سفید یا خاکستری غالبا با یک ترک حالت جامد در فلز جوش همراه می شود. در بسیاری از کاربردهای نیازمند به عملکرد عالی، یک رنگ نقره ای شفاف لازم است هرچند زرد کمرنگ نیز ممکن است در برخی کاربردهای با حساسیت کمتر قابل قبول باشد.

عملیات جوشکاری ذوبی

تیتانیوم و آلیاژهای تیتانیوم را می توان توسط روشهای جوشکاری ذوبی زیر، جوشکاری نمود:

-

جوشکاری قوس با الکترود تنگستن تحت پوشش گاز(GTAW)

-

جوشکاری قوسی با الکترود فلزی و گاز محافظ (GMAW)

-

جوشکاری قوسی پلاسما (PAW)

-

جوشکاری پرتوی الکترونی (EBW)

-

جوشکاری پرتوی لیزری (LBW)

روشها و تجهیزات، بطور کلی شبیه به روشها و تجهیزات بکار رفته برای جوشکاری فولاد ضدزنگ یا آلومینیوم است. اما از آنجا که تیتانیوم و آلیاژهای تیتانیوم در بالاتر از °C 538 (°F 1000) به شدت واکنشی هستند اقدامات پیش گیرانه بیشتری نسبت به جوشکاری فولاد ضدزنگ آستنیتی یا آلومینیوم باید اتخاذ شود تا از جوش و سمت ریشه داغ اتصال در برابر هوا محافظت شود. EBW شامل یک اتاقک خلاء شده برای تولید الکترونها و انتقال آنها به قطعه کار یا شامل محافظت از قطعه کار با گاز خنثی در EBW غیرخلاء می شود. فرایندهای جوشکاری ذوبی قوسی نظیر GTAW ممکن است شامل اتاقکی نظیر یک کیسه بزرگ خلاء یا پرشده از گاز باشند که جوشکاری در آن انجام می شود. در فرایندهای جوشکاری قوسی و پلاسمایی، محافظت از منطقه جوش را می توان با محافظت موضعی گاز خنثی انجام داد. حفاظت کامل در یک اتاقک محافظ با محیطی دارای خلاء بالا که مربوط به فرایند جوشکاری پرتوی الکترونی می شود بطور ذاتی باعث حفاظت بهتر از اتمسفر اما با هزینه بیشتر و انعطافپ ذیری کمتر می شود. علاوه بر حفاظت مناسب، تمیزی قطعه جوشکاری شده (از جمله فلزهای پرکننده) برای جلوگیری از آلودگی جوش ضروری است.

جوشکاری ضخامتهای نازک تا متوسط در آلیاژهای تیتانیوم را می توان با استفاده از فرایندهای ذکرشده انجام داد. فرایند GTAW باعث بیشترین انعطاف پذیری برای کاربرد خودکار و دستی با کمینه مقدار سرمایه گذاری مربوطه می شود. اگر حجم تولید بالا باشد، میزان سرمایه گذاری لازم برای سیستمهای LBW و EBW بر اساس نرخ جوشکاری و تولید بهتر می تواند قابل قبول باشد. برای ضخامت ورق بیشتر از حدود mm 5 (in. 20/0)، فرایندهای با چگالی انرژی بالا، بیشترین بازدهی را دارا هستند. PAW- برای تولید جوشهایی تا حدود ضخامت mm 15 (in. 6/0)- و EBW- که می تواند به سادگی جوش های تک پاسه در ورق هایی به ضخامت بیش از mm 50 (in. 2) ایجاد کند- در مصارف مربوط به هوافضا استفاده می شوند. هندسه های پیچیده ممکن است نیازمند جوشکاری دستی یا استفاده از چفت و بست زیاد باشند. جوشکاری خودکار قطعات بسیار بزرگ بویژه در فرایند EBW، نیز می تواند دشوار باشد.

تنشهای پسماند در جوشهای تیتانیوم می تواند با تضعیف خواص، به شدت بر عملکرد قطعه هوافضای تولید شده تاثیر بگذارد در حالیکه اعوجاج می تواند موجب دشواری هایی در سرهم بندی نهایی و عملکرد سیستمهای هوافضایی دارای تلرانس بالا گردد. در نتیجه، استفاده از فرایندهای جوشکاری با چگالی انرژی بالا برای ایجاد جوشهای خودبخودی تکپاسه با نفوذ کامل، نسبت به جوشکاری قوس چندپاس معمولی برای کمینه سازی این دشواری ها مطلوب است.

فرایندهای قوسی. GTAW پرکاربردترین فرایند بکار رفته برای اتصال دهی تیتانیوم و آلیاژهای تیتانیوم بوده است مگر وقتی که ضخامتهای زیادی را باید جوشکاری کرد. اتصالات سربه سر با شیار مربعی را می توان بدون فلز پرکننده تا ضخامت 2.54 میلیمتر(in. 0.01) در فلز پایه جوشکاری کرد. در فلز پایه با ضخامت بیشتر، در اتصال باید شیار ایجاد شود و فلز پرکننده لازم است. هرجا ممکن باشد، جوشکاری را باید در موقعیت تخت انجام داد. GMAW برای اتصال دهی تیتانیوم و آلیاژهای تیتانیومی با ضخامت بیش از 3.18 میلیمتر ( in.0.125) به کار می رود. این فرایند کم هزینه تر از GTAW است بویژه هنگامی که ضخامت فلز پایه بیش از 12.7 میلیمتر (in. 0.5) باشد.

PAW نیز برای جوشکاری تیتانیوم و آلیاژهای تیتانیوم قابل اعمال است. این فرایند سریعتر از GTAW است و آن را در مقاطع ضخیم تر نظیر جوشکاری تک پاس ورق آلیاژی تیتانیوم تا ضخامت 12.7 میلیمتر (in 0.5) با استفاده از اتصالات سربه سر با شیار مربعی و روش سوراخ سرتاسری کلیدی می توان به کار برد.

جوشکاری مقاومتی که فرایند جوشکاری ذوبی دیگری است هنگامی رخ می دهد که گرما توسط مقاومت در برابر جریان الکتریسیته در دو سطح در تماس با هم ایجاد شده باشد. هنگامی که گرما ایجاد می شود، فلز در مجاورت شار جریان ذوب می شود. فشار باعث می شود وجوه در کنار هم باقی بمانند. هنگامی که جریان قطع می شود یک دکمه جوش منجمدشده تشکیل می گردد. دکمه جوش درون فلز در حال اتصال قرار می گیرد و به سطح بیرونی نمی رسد. جوشکاری مقاومتی سریع است. هنگام جوشکاری موضعی، یک نقطه نتیجه می شود که به آن جوشکاری نقطه ای گفته می شود. هنگامی که نقاط همپوشانی می کنند، نتیجه، جوشکاری نواری مقاومتی نامیده می شود.

جوشکاری پرتوی الکترونی یک فرایند جوشکاری ذوبی با چگالی انرژی بالاست که با بمباران کردن اتصال مورد جوشکاری با یک پرتوی پرقدرت از الکترونهای با ولتاژ بالا کار می کند. با برخورد الکترونها به قطعه کار و نفوذ به درون قطعه کار، انرژی الکترون به انرژی گرمایی تبدیل می شود. این فرایند باعث می شود که سطوح فصل مشترک نوار جوش ذوب شده و اتصال جوشکاری شده مورد نظر ایجاد گردد.

در ابتدا، EBW بطور کلی تحت خلاء بالا ( torr 4-10Î 1) انجام می شد. در حال حاضر، سه حالت مشخص از EBW بکار میرود:

-

خلاء بالا (EBW-HV) که قطعه کار در خلاء بالا که از torr 6-10 تا 3-10 متغیر است قرار دارد.

-

خلاء متوسط (EBW-MV) که قطعه کار می تواند در یک خلاء جزئی متغیر از torr 3-10 تا 25 قرار داشته باشد.

-

بدون خلاء (EBW-NV) که از آن بعنوان EBW اتمسفری نیز یاد می شود. در این حالت، قطعه کار در فشار اتمسفری در هوا یا گاز محافظ قرار دارد.

جوشکاری پرتوی لیزری یک فرایند جوشکاری ذوبی است که به هم پیوستگی مواد را با گرمای بدست آمده از کاربرد یک پرتوی نوری کوهرنت متمرکز بر سطوح مورد جوشکاری ایجاد می کند. کلمه لیزر، مخفف تقویت نور توسط گسیل برانگیخته شده تشعشع می باشد. لیزر منبع منحصربفرد انرژی گرمایی است که شدت و موقعیت آن به دقت قابل کنترل است. برای جوشکاری، پرتو بوسیله اجزای نوری (آینه یا لنز) به اندازه یک نقطه کوچک برای تولید یک چگالی بالا از توان باید متمرکز شود. این چگالی کنترل شده توان، فلز را ذوب کرده و در مورد جوشهای با نفوذ عمیق، مقداری از آن را تبخیر می کند. در هنگام رخداد انجماد، یک ناحیه گدازش یا اتصال جوش حاصل می شود. یک پرتوی لیزری را می توان از طریق هوا برای مسافت های قابل توجه بدون میرایی و تضعیف قابل توجه توان منتقل کرد.

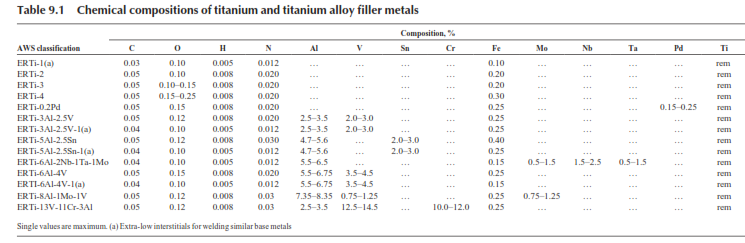

فلزات پرکننده برای جوشکاری ذوبی. برای جوشکاری تیتانیوم ضخیم تر از حدود 2.54 میلیمتر (in. 0.01) توسط فرایند GTAW، یک فلز پرکننده باید به کار برد. برای PAW، یک فلز پرکننده را برای جوشکاری فلز با ضخامت کمتر از 12.7 میلیمتر(in. 0.5) می توان به کار برد یا می توان استفاده ننمود. ترکیباتی از فلز پرکننده در جدول 9-1 نشان داده شده اند. پنج ترکیب از این ترکیبات اساسا تیتانیوم خالص تجاری (CP) هستند و مابقی فلزهای پرکننده از آلیاژهای تیتانیوم هستند. مقادیر کربن، اکسیژن، هیدروژن و نیتروژن در مقدار بیشینه خود هستند.

جدول 9-1 ترکیب های شیمیایی پرکننده های تیتانیوم و آلیاژ تیتانیوم

ترکیب فلز پرکننده معمولا با گرید تیتانیوم مورد جوشکاری مطابقت دارد. برای داکتیلیته بهتر اتصال، در هنگام جوشکاری گریدهای با استحکام بالای تیتانیوم غیرآلیاژی، فلز پرکننده ای با استحکام تسلیمی کمتر از فلز پایه به کار می رود. بدلیل رقیق شدن که در حین جوشکاری رخ می دهد، جوش به استحکام لازم دست پیدا می کند. فلز پرکننده غیرآلیاژی گاهی برای جوشکاری Ti-5Al-2.5Sn و Ti-6Al-4V به منظور داکتیلیته بهتر اتصال بکار می رود. استفاده از فلزهای پرکننده غیرآلیاژی، مقدار بتای محل جوش و در نتیجه میزان استحاله ای را که رخ می دهد کاهش می دهد و داکتیلیته را بهبود می دهد.

در هنگام استفاده از تیتانیوم خالص به عنوان فلز پرکننده، تائید مهندسی برای اطمینان از اینکه جوش الزامات استحکامی را برآورده می کند توصیه می شود. گزینه دیگر، فلز پرکننده با ترکیب معمولی است که دارای مقدار بین نشین (اکسیژن، هیدروژن، نیتروژن و کربن) کمتر یا فلز پرکننده ای با عناصر آلیاژی ای است که از مقدار فلز پایه مورد استفاده کمتر است. توجه کنید که استفاده از فلزات پرکننده ای که داکتیلته ناحیه گدازش را بهبود می دهند، مانع از تردی هیدروژنی HAZ در آلیاژهای مستعد نمی شود. بعلاوه، جوشهای با مقدار عناصر آلیاژی کم می توانند امکان تردی هیدروژنی را بیشتر کنند.

فلز پرکننده نیز علاوه بر فلز پایه در زمان جوشکاری باید تمیز باشد. اندازه سیم های به کار رفته برای فلزهای پرکننده دارای یک نسبت سطح به حجم بالا هستند. بنابراین، اگر سطح سیم اندکی دچار آلودگی شود، جوش می تواند به شدت آلوده گردد. در برخی فرایندها سیم پرکننده را بلافاصله قبل از استفاده باید تمیز کرد. علاوه بر تمیزکاری سیم پرکننده، از یک پارچه آغشته به استون بدون پرز برای از بین بردن آلودگی سطحی ناشی از روانساز قالب بکار رفته در فرایند کشش سیم استفاده می شود. از شستشو در محلول اسید نیتریک- هیدروفلوئوریک نیز برای تمیزکاری استفاده می شود.

اگر مقدار آهن فلز جوش بالای 0.5 درصد باشد، حمله خوردگی ترجیحی به فلز جوش در محلولهای اسید نیتریک می تواند رخ دهد. جوش ها بدلیل ماهیت سوزنی فاز بتای باقیمانده ای که توسط آهن پایدار می شود، بطور خاصی آسیب پذیر هستند. سلولهای گالوانیک بین بتا و فاز آلفای ، خوردگی فلز جوش را آغاز می کند. این رفتار برای فلز جوشی که در آن بتای باقیمانده به خوبی تقسیم شده و ناپیوسته بوده و حمله خوردگی اندک است، صادق نیست. فلز پرکننده با مقدار کم آهن باید استفاده کرد و در حین آماده سازی و جوشکاری، برای کمینه سازی مشکلات خوردگی از همه منابع آلودگی آهنی باید اجتناب کرد.

گازهای محافظ برای جوشکاری ذوبی. درست همانند مسئله مربوط به عملیات حرارتی تیتانیوم و آلیاژهای تیتانیوم، جمع شدن گازهای مضر می تواند در فرایندهای جوشکاری ذوبی رخ دهد. در هنگام جوشکاری تیتانیوم و آلیاژهای تیتانیوم، فقط آرگون یا هلیوم (و گاهی مخلوطی از این دو گاز) برای محافظت استفاده می شوند. از آنجا که آرگون بیشتر در دسترس بوده و ارزانتر است، از آرگون بیشتر استفاده می شود.

بدلیل خلوص بالا (حداقل 99.985 درصد) و مقدار کم طوبت، غالبا آرگون مایع ترجیح داده می شود. گاز آرگون باید نقطه شبنمی در حدود °C 24- (°F 75-) یا کمتر داشته باشد. شیلنگ بکار رفته برای گاز محافظ باید تمیز، غیر متخلخل و انعطاف پذیر باشد. مواد پیشنهادشده عبارتند از تایگون یا پلاستیک وینیل. از آنجا که شیلنگ لاستیکی جاذب هواست، در این مورد قابل استفاده نیست. از نرخ شار بیش از حد گاز که باعث اغتشاش می شود باید اجتناب نمود. معمولا از شارسنج برای همه گازهای محافظ استفاده می شود. سنجه های فشار (psi) را می توان برای حفاظتهای جلو و عقب جوش بکار برد.

نوع گاز محافظ به کار رفته بر مشخصات قوس تاثیر می گذارد. در یک جریان مشخص جوشکاری، ولتاژ قوس در استفاده از هلیوم بسیار بیشتر از آرگون است. چون انرژی گرمایی آزادشده در هلیم حدود دو برابر آرگون است، می توان در استفاده از هلیوم به سرعت های بالاتر جوشکاری، نفوذ عمیقتر جوش دست یافت و مقاطع ضخیم تری را می توان با سرعت بیشتری جوشکاری نمود. اما در هنگام استفاده از هلیوم خالص برای جوشکاری، پایداری قوس و کنترل فلز جوش به شدت کاهش می یابند.

آرگون در جوشکاری مقاطع نازک و ضخیمی که در آنها طول قوس را بدون تغییر محسوس گرمای ورودی می توان تغییر داد بکار می رود. مخلوطهای آرگون- هلیوم نیز استفاده می شوند بویژه75 درصد آرگون (که پایداری قوس را افزایش می دهد) و 25 درصد هلیوم (که نفوذ را افزایش می دهد). از مخلوط 75 درصد آرگون- 25 درصد هلیوم نیز غالبا بعنوان گاز محافظ در مشعل در فرایندهای خودکار استفاده می شود. در محافظت از جوشهای خارج از وضعیت، از هلیوم استفاده می شود.

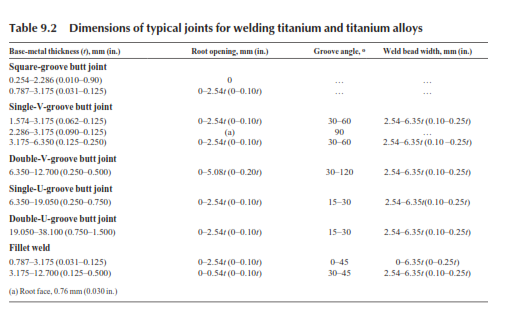

آماده سازی اتصال. اگر جوشکاری در بیرون از اتاقک جوشکاری با اتمسفر کنترل شده انجام شود، اتصالات را باید بدقت طراحی کرد به طوری که بالا و پائین جوش را بتوان محافظت نمود. ابعاد اتصالات معمول در جدول 9-2 ارائه شده اند. برای جوشکاری آلیاژهای تیتانیوم، بدلیل امکان بدام افتادن هوا در اتصال، مونتاژ اتصال باید بهتر از مونتاژ در سایر فلزات باشد. برای جلوگیری از جداشدگی در حین جوشکاری، باید اتصال را در قید نگه داشت.

جدول 9-2 ابعاد اتصالات مربوط به تیتانیوم و آلیاژهای تیتانیوم

تمیزکاری. برای دستیابی به جوش مناسب، اتصال و سطوح قطعه کار حداقل mm 50 (in. 2) بیشتر از پهنای گاز محافظ روی هر سمت شیار جوش باید به دقت تمیز شوند. (بحث قبلی در باره تمیزکاری را در بخش اقدامات پیش گیرانه در فرایند جوشکاری در همین فصل ببینید.)

جوشکاری در اتاقک ها. برای جوشکاری موفقیت آمیز تیتانیوم و آلیاژهای تیتانیوم، محافظت کامل از جوش بدلیل واکنش پذیری بالای تیتانیوم با اکسیژن و نیتروژن در دماهای جوشکاری ضروری است. جوش هایی با کیفیت فوق العاده را می توان در یک اتاقک جوشکاری که در آن، جوشکاری در یک اتمسفر محافظ، باعث محافظت کافی می شود، به دست آورد. جوشکاری در یک اتاقک همواره عملی نیست. برای نمونه، هنگام جوشکاری در یک اتاقک فلزی، موقعیت درگاههای دستکش و وجود دیواره اتاقک، موجب محدودیت هایی در قابلیت مشاهده، حرکت و دسترسی می شوند.

برای اسمبلی های بزرگ، جوشکاری در اتاقک به تخلیه اتاقک پس از هر بار جوشکاری نیاز دارد که این موضوع، به معنای کاهش گاز یا حذف کنترل شده گاز است. پیش از جوشکاری اسمبلی بعدی، اتاقک را باید از گاز پرکرد. انواع مختلفی از اتاقک های اصلاح شده نظیر اتاقکهای دارای گیره برای حل این مشکلات مورد امتحان قرار گرفته اند.

GTAW عملی تیتانیوم برای نخستین بار در اتاقک های فلزی ای که قابلیت تخلیه و پرشدن با آرگون و هلیوم داشتند انجام گردید. چنین اتاقک هایی با درگاهه ای دستکش مجهز می شوند به طوری که جوشکاری بتواند مشعل و فلز پرکننده جداگانه (اگر لازم باشد) و سازه جوشکاری را بدون ورود هوا به اتاقک کنترل کند. درگاه های چشمی به جوشکاری این اجازه را می دهند که فرایند جوشکاری را مشاهده نماید. هرچند این فرایند، بویژه برای سازه های بزرگ، پرهزینه است اما اتاقکهای فلزی غالبا برای کاربردهای هوافضا بکار برده می شوند.

به طور کلی، در هنگام جوشکاری تیتانیوم در اتاقک فلزی، گاز محافظ بکار نمی رود. جوشهایی فوق العاده را می توان ایجاد کرد اگر از اتمسفر اتاقک بخوبی نگهداری شود. اما در برخی کاربردها، که جوشه ایی سنگین یا ممتد مورد نیاز هستند، برای بهبود محافظت، گاز به مشعل دمیده می شود.

در اتاقک های با جریان دمنده گاز، غالبا اتمسفر توسط جوشکاری یک قطعه قراضه پیش از ساخت جوش اصلی امتحان می شود. رنگ فلز جوش منجمد شده با عقب کشیدن تدریجی مشعل از حوضچه مذاب، مشاهده می شود. رنگهای فلز جوش به ترتیب افزایش آلودگی عبارتند از نقره ای روشن، زرد کمرنگ، زرد پررنگ، آبی روشن، آبی تیره، خاکستری- آبی، خاکستری و پودر سفید نرم. رنگ زرد کمرنگ معمولا برای همه مصارف به جز مصارف با الزامات سخت گیرانه قابل قبول محسوب می شود هرچند یک رنگ نقره ای روشن نظیر یک سکه تازه ضرب شده ترجیح داده می شود.

برای پایش مستمر اتمسفر خنثی، یک رشته تنگستنی گرمادیده را می توان درون اتاقک قرار داد. هرگونه تغییررنگ یا سوختن رشته نشاندهنده این است که خلوص اتمسفر کاهش یافته است.

اتاقکهای صلب یا جمع شونده ساخته شده از پلاستیک شفاف را در هنگامی که زمان جوشکاری کوتاه است، اسمبلی بزرگ یا پیچیده است و هنگامی که جوشکاری دستی لازم است، می توان به کار برد. اتاقک های پلاستیکی صلب پیش از آغاز جوشکاری با آرگون یا هلیوم در حجمهایی برابر با 5 تا 10 برابر حجم اتاقک پر می شوند. اتاقک های پلاستیکی جمع شونده نخست جمع شده و سپس با آرگون یا هلیوم پر می شوند چرا که این اتاقکها به گاز کمتری برای پرشدن نسبت به اتاقک های صلب نیاز دارند. استفاده از اتاقکهای پلاستیکی جمع شونده در خط تولید تیتانیوم یک کارخانه بزرگ توربین گازی برای بیش از 30 سال مطلوب بوده است.

مزایای اتاقک های پلاستیکی (صلب یا جمع شونده) هزینه کم و قابلیت مشاهده مطلوب کار می باشند. چون یک احتمال معمولا بیشتر از رخدادن نشت در یک اتاقک پلاستیکی نسبت به اتاقک فلزی وجود دارد اتمسفر را برای اطمینان از خلوص مناسب آن، باید به طور مکرر کنترل نمود. بعلاوه، محافظت از مشعل معمولا برای ایجاد اطمینان کافی از محافظت از ناحیه جوش بکار می رود.

جوشکاری بیرون از اتاقک. در صورت داشتن ابزار مناسب، اتصالات تیتانیومی را می توان به حد کافی برای جوشکاری بدون استفاده از اتاقک محافظت نمود. اما هم جوش و هم HAZ را در حین جوشکاری و تا رسیدن دمای فلز در ناحیه جوش به کمتر از °C 538 (°F 1000) باید بطور موقتی محافظت نمود. اگر محافظت کافی نباشد، جوش، اکسیژن جذب نموده و ترد می گردد.

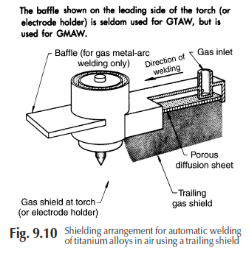

در روش بیرون از اتاقک، جوشکاری را با استفاده از محافظت پشتی (شکل 9-9) یا جلویی (شکل 9-10) که باعث یک شار نفوذکننده غیر آشفته از گاز در جوش در حال انجماد می شود می توان به طور دستی یا خودکار انجام داد. برای محافظت جلویی نشان داده شده در شکل 9-10، طول حفاظت جلویی باید با سرعت جوشکاری تنظیم شود. در هر دو جوشکاری مستقیم و خط منحنی می توان محافظت انجام داد. بعلاوه، محل جوشکاری را باید با پرده هایی برای جلوگیری از ورود جریان هوا محافظت نمود. بیشتر حفاظتها بطور ویژه برای جوشهای مشخص طراحی می شوند.

شکل 9-9 چیدمان مربوط به محافظت گاز خنثی برای GTAW در آلیاژهای تیتانیوم بیرون از اتاقک جوشکاری شکل 9-10 چیدمان محافظت برای جوشکاری خودکار آلیاژهای تیتانیوم در هوا با استفاده از محافظت جلویی

آزادسازی تنش جوشهای ذوبی. بیشتر سازه های جوشکاری شده پس از جوشکاری برای جلوگیری از ترک خوردگی جوش و مستعد ترک خوردگی تنشی شدن در سرویس دهی تحت عملیات آزادسازی تنش قرار می گیرند. آزادسازی تنش همچنین استحکام خستگی را بهبود می دهد. اسمبلی قرار گرفته در معرض مقدار قابل توجهی جوشکاری و قیدگذاری شدید حاصل از چفت و بست ممکن است به آزادسازی تنش در سازه جوشکاری به شکل متوسط نیاز داشته باشند که باید آن را در یک اتمسفر خنثی انجام داد. اگر این کار در یک اتمسفر خنثی انجام نشود، ممکن است تمیزکاری اتصالات جوشکاری نشده پیش از جوشکاری بیشتر ضروری باشد.

در تیتانیوم غیرآلیاژی و آلیاژهای تیتانیوم آلفا، زمان و دما را باید برای جلوگیری از رشد دانه کنترل کرد. زمان ها و دماهای آزادسازی تنش برای برخی آلیاژهای تیتانیوم در جدول 8-3 ارائه شده اند.

آزادسازی تنش در برخی آلیاژهای بتا نظیر Ti-13V-11Cr-3Al می تواند موجب پیرسازی و تردی متعاقب جوش و HAZ گردد و در نتیجه توصیه نمی شود. عملیات حرارتی انحلال مجدد (آنیل مجدد) را می توان برای آزادسازی تنش به کار برد اگر اسمبلی جوشکاری شده به چنین عملیاتی پاسخ دهد.

باز هم باید تذکر داد که همه سطوح تیتانیومی پیش از آزادسازی تنش، باید عاری از خاک، اثر انگشت، چربی و سایر پسماندها باشند. سطح آلوده شده فلز را توسط ماشین کاری یا پوسته زدایی و شستشو به منظور برداشتن ضخامتی به میزان mm 0.025 تا 0.051 (in. 0.001 تا 0.002) باید از سازه جوشکاری حذف نمود. (برای اطلاعات بیشتر به فصل 11 مراجعه کنید.)

جوشکاری قوسی

جوشکاری قوس با الکترود تنگستن تحت پوشش گاز. منبع نیرو باید شامل تجهیزاتی برای آغاز قوس باشد چرا که اگر قوس توسط مشعل ایجاد شود خطر آلودگی تنگستن وجود دارد. اگر جوشکاری در هوا انجام می شود کنترل های مربوط به خاموش کردن قوس بدون دور کردن مشعل از قطعه کار ضروری است به طوری که جریان گاز محافظ ادامه یافته و فلز داغ جوش توسط هوا آلوده نمی شود.

انواع متداول الکترود تنگستنی thoriated (EWTh-1 و EWTh-2) برای جوشکاری GTAW تیتانیوم بکار می روند. اندازه الکترود توسط کوچکترین قطری که قادر به حمل جریان جوشکاری باشد تعیین می شود. برای بهبود آغاز قوس و کنترل گسترش قوس، الکترود را باید تا یک نقطه تماس داد. الکترود می تواند به میزان یک یا یک و نیم برابر اندازه قطر، در دورتر از انتهای نازل امتداد یابد.

برای اطمینان از جریان نفوذکننده غیراغتشاشی گاز محافظ، نازل های مشعل مربوط به جوشکاری تیتانیوم، بزرگتر از نازل های بکار رفته برای جوشکاری دیگر فلزات هستند. در الکترودی به قطر یک سی و دوم اینچ، یک نازل با قطر داخلی نه شانزدهم اینچ بکار می رود. (برای معادل های متری، با فروشندگان یا تامین کنندگان مجاز تیتانیوم مشورت کنید.) نازل هایی از جنس فنول یا از دیگر پلاستیکها را نباید برای جلوگیری از خطر آلوده سازی جوش با کربن بکار برد.

چون تیتانیوم ضریب رسانایی گرمایی کمی دارد، سطح جلوی قوس، بیش از °C 538 (°F 1000) گرما نمی بیند. در نتیجه، محافظت های پیش رونده به ندرت در هنگام جوشکاری GTAW مورد نیاز است. برای فرآیندهای جوشکاری که محافظت جلویی قابل اعمال نیست، نازل مشعل با یک پوشش بیرونی هم مرکز که از آن یک منبع مکمل گاز محافظ خورانده می شود متناسب سازی می گردد.

حفاظت از یک جوش نامطلوب توسط میله های پشتیبان شکافدار از جنس مس، که از آن شار نفوذکننده آرگون یا هلیوم حفظ می شود انجام می گردد. کانالهای گازی در چفت و بستها نیز فشار نفوذکننده گاز خنثی را به منطقه جوش تامین می کنند. این چفت و بست ها در نزدیکی جوش قرار داده می شوند تا از خطر آلودگی توسط هوا جلوگیری شود.

معمولا چفت و بست های مسی برای GTAW بکار می روند. هر چند از دیگر فلزات نیز می توان استفاده کرد اما این فلزات باید غیرمغناطیسی باشند چرا که در چفت و بست هایی از جنس فلزات مغناطیسی، قوس تمایل به انفجار دارد. چفت و بست های فلزی گاهی آب گرد می شوند اما این روش امکان ورود رطوبت را افزایش می دهد.

جوشکاری قوس با الکترود تنگستن تحت پوشش گاز تیتانیوم و آلیاژهای آن. بطور کلی، روشهای مربوط به GTAW آلیاژهای تیتانیوم شبیه به روشهای بکار رفته برای فولاد ضدزنگ آستنیتی هستند. پیش گرمایش برای آلیاژهای تیتانیوم لازم نیست. هرچند ترک می تواند در سازه های جوشکاری از جنس آلیاژهای تیتانیوم رخ دهد اما این ترک غالبا به آلودگی مربوط بوده و نمی توان با پیش گرمایش از آن جلوگیری کرد. همچنین، حفظ دمای خاص میان پاسی ضروری نیست. پیشگرمایش از °C 982 تا 1093 (°F 2000-1800) را می توان برای حذف رطوبت سطحی بکار برد. بجای مشعلی با تابش آزاد، روش معمول عبارتست از یک لامپ گرمایی، تفنگ هوای داغ یا گرمادهنده فروسرخ.

خال جوش برای استقرار قطعات یا اجزاء اسمبلی برای فرایندهای جوشکاری نهایی بکار می رود. در هنگام استفاده از خال جوش، غالبا چفت و بست گذاری دقیق را می توان حذف کرد. روشهای مختلف ایجاد خال جوش را می توان بکار برد اما در هر روش، تمیزکاری مناسب و حفاظت کافی برای جلوگیری از آلودگی خال جوش باید تامین گردد. آلودگی یا ترک های ایجاد شده در خال جوشها می توانند به جوش نهایی منتقل گردند.

یک روش برای ایجاد خال جوش به طوری است که جوش نهایی از خال جوش عبور نکند. برای انجام این کار، فلز پرکننده کافی در خال جوش بکار می رود تا اتصال را در یک موقعیت خاص بطور کامل پر کند. آنگاه، خطوط جوش نهایی می توانند تا دوسر خال جوش ادامه داشته باشند.

طول قوس مربوط به جوشکاری بدون فلز پرکننده (همانند فولاد ضدزنگ و آلیاژهای پایه نیکل) باید دارای بیشینه اندازه ای تقریبا برابر با قطر الکترود باشد. در طول قوس بیشتر، خطر اغتشاش قوس وجود دارد که ممکن است هوا را به درون حوضچه جوش بکشد. بعلاوه، افزایش طول قوس باعث می شود خط جوش پهن تری ایجاد شود. در هنگام استفاده از فلز پرکننده، بیشینه طول قوس، بسته به ضخامت فلز پایه باید حدود یک و نیم برابر قطر الکترود باشد.

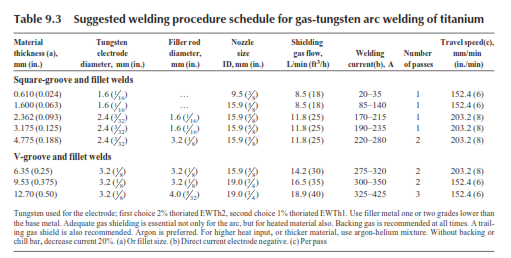

شرایط جوشکاری یا روندهای توصیه شده برای GTAW ورق در جدول 9-3 ارائه شده اند. در جوشکاری آلیاژهای تیتانیوم، بهترین گرمای ورودی در دمایی درست بالای کمینه دما برای ایجاد جوش بدست می آید. اگر گرمای ورودی بیشتر باشد، امکان اینکه جوش دچار آلودگی، اعوجاج یا تردی گردد افزایش می یابد.

جدول 9-3 مشخصات مربوط به جوشکاری قوس با الکترود تنگستن تحت پوشش گاز در تیتانیوم

جلوگیری از تخلخل در جوش، یک ملاحظه مهم در جوشکاری آلیاژهای تیتانیوم است. اگر اتصال و سیم پرکننده به درستی تمیزکاری شوند و جوش با سرعتی بیش از حد سرد نشود، تخلخل را می توان با سرعت جوشکاری آهسته کم کرده یا حذف نمود. این موضوع انجماد جوش را کند کرده و باعث فرار گازهای به دنبال آن می شود.

جوشکاری قوسی با الکترود فلزی و گاز محافظ گرمای جوشکاری را توسط قوسی بین یک الکترود مصرفی و فلز قطعه کار ایجاد می کند درحالیکه GTAW از یک الکترود تنگستن جداگانه و یک سیم پرکننده جداگانه استفاده می کند. الکترود GMAW یک سیم جامد لخت است که بطور پیوسته به ناحیه جوش خورانده می شود و با مصرف آن، فلز پرکننده ایجاد می شود. همانند GTAW، حفاظت از پرکننده (الکترود)، حوضچه جوش، قوس و نواحی مجاور فلز پایه در برابر آلودگی اتمسفری توسط یک حافظت گازی صورت می گیرد. این حفاظت توسط جریانی از گاز یا مخلوطی از گازها که از طریق تفنگ جوشکاری تغذیه می شوند انجام می شود. GMAW بر محدودیت استفاده از الکترودی با طول محدود و عدم توانایی در جوشکاری در موقعیت های مختلف غلبه می کند.

جوشکاری قوسی با الکترود فلزی و گاز محافظ تیتانیوم و آلیاژهای آن. GMAW معمولا برای جوشکاری تیتانیوم و آلیاژهای تیتانیوم با ضخامت mm 3.18 (in. 0.175) یا بیشتر بکار می رود. این فرایند غالبا برای جوشکاری ورق به ضخامت mm 12.7 (in. 0.5) بکار می رود.

درباره GMAW چالش هایی نیز وجود دارد. انتقال فلز از طریق قوس در GMAW می تواند منجر به دشواری در برآورده کردن الزامات کیفیتی در صنایع هوافضا گردد. برای نمونه، پاشش جوش منجر به کیفیت کم جوش و ناپایداری قوس می شود. این موضوع سبب آلودگی جوش و تشکیل نقص می شود. برخی مصرف کنندگان آلیاژهای تیتانیوم، GTAW را به GMAW ترجیح می دهند (حتی در اتصال دهی ورق ضخیم) چرا که در فرایند GTAW، انقباض عرضی یکنواخت و قابل پیشبینی ای بدست می آید.

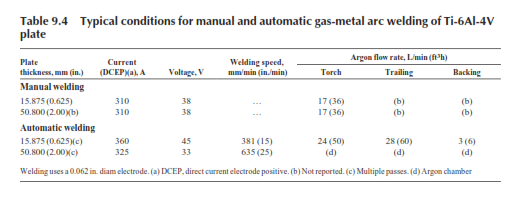

شرایط معمول برایGMAW ورق Ti-6Al-4V و Ti-5Al-2.5Sn در جدول 9-4 و 9-5 ارائه شده اند. سیم های الکترود برای GMAW در چندین گرید از تیتانیوم غیرآلیاژی و آلیاژهای تیتانیومی که با ترکیب فلز پایه منطبق هستند موجودند. شرایط تهیه اتصال در جدول 9-3 ارائه شده است.

حفاظت از GMAW بیرون از اتاقک توسط گاز محافظی که از طریق نازل نگهدارنده الکترود تغذیه می شود و نیز از طریق میله یا ورق پشتیبان و یک حفاظت جلویی تامین می شود که مانند GTAW (شکل 9-2) است. نگهدارنده الکترود اساسا با GMAW فولاد یکسان است. برای جلوگیری از تخلخل در GMAW، یک حفاظت پیش رونده علاوه بر یک حفاظت جلویی و یک سپر مناسب اضاقه شده روی لبه پیش رونده نگهدارنده الکترود لازم است (شکل 9-2). یک حفاظت پیشرونده از اکسیداسیون پاشش قبل از اینکه در فلز جوش ذوب شود جلوگیری می کند.

جدول 9-4 شرایط مربوط به جوشکاری قوسی با الکترود فلزی و گاز محافظ در ورق Ti-6Al-4V

جدول 9-5 شرایط مربوط به جوشکاری قوسی با الکترود فلزی و گاز محافظ در ورق Ti-5Al-2.5Sn در ورقی به ضخامت mm 12.7 ( نیم اینچ)

جوشکاری قوس پلاسما گرما را توسط یک قوس متمرکزشده بین یک الکترود و یک قطعه کار (قوس قابل انتقال) یا بین یک الکترود تنگستنی غیرقابل مصرفی و یک روزنه تنگ (قوس غیرقابل انتقال) تولید می کند. حفاظت معمولا از گاز داغ یونیزه شده برآمده از روزنه نازل متمرکزکننده حاصل می شود که ممکن است توسط یک منبع اضافی از گاز محافظ تکمیل گردد. گاز محاظ می تواند یک گاز خنثی یا مخلوطی از گازها باشد. PAW به شدت با GTAW مرتبط است.

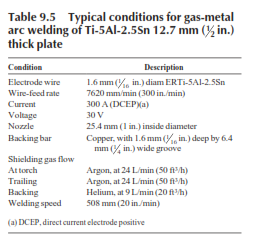

جوشکاری قوس پلاسمای تیتانیوم و آلیاژهای آن. اتصال دهی آلیاژهای تیتانیوم یکی از کاربردهای اصلی PAW است. چون تیتانیوم دارای چگالی کمتری است جوشهای سوراخی سرتاسری کلیدی را از طریق اتصالات سربه سر مربعی تیتانیومی ضخیمتر از فولاد می توان ایجاد نمود. همانند GTAW، فرایند PAW نیز به حفاظت گازی از عقب و جلو برای جلوگیری از آلودگی اتمسفری جوش و فلز جوش مجاور نیاز دارد. شرایط عملیاتی مربوط به PAW آلیاژهای تیتانیوم در جدول 9-6 ارائه شده اند.

روشهایی برای ترمیم جوشهای قوسی. جوشهای ترمیمی باید از الزامات مقرراتی ایجاد شده برای جوشهای اولیه پیروی کرده و پیش از عملیات حرارتی نهایی باید انجام شوند. GTAW دستی یا خودکار معمولا برای ترمیم جوشهای گوشه و سربه سر بکار می روند. ترمیم می تواند همچنین شامل ترکیبی از فرایندهای جوشکاری نظیر GTAW و فرایند جوشکاری اولیه (GMAW یا PAW) باشد.

جوشهای ترمیمی را باید همواره بطور دقیق اجرا کرد و همه آثار بازرسی از ماده مذاب نفوذ کننده را باید از بین برد. بطور کلی، بازرسی روی هر دو وجه جوش ترمیمی و چند اینچ فراتر از ناحیه ترمیم شده انجام می شود. جوشهای ترمیمی برای تصحیح نقایص جوش را نباید با جوشکاری ترمیمی انجام شده در صنعت ریخته گری که برای تصحیح نقایص ریخته گری انجام می شود اشتباه گرفت.

جدول 9-6 شرایط مربوط به جوشکاری قوس پلاسما در آلیاژهای تیتانیوم

جوشکاری پرتوی الکترونی، پرتوی لیزری و مقاومتی نقطه ای

جوشکاری پرتوی الکترونی. یکی از مزایای عمده EBW قابلیت ساخت جوش هایی عمیقتر و باریکتر از جوشهای قوسی با گرمای ورودی کلی بسیار کمتری نسبت به گرمای ورودی لازم در جوشکاری قوس می باشد. این قابلیت برای دستیابی به یک نسبت عمق به پهنای بالا برای جوش، نیاز به جوش های چندپاس را نظیر آنچه در جوشکاری قوس لازم است از بین می برد. ورودی گرمای کمتر منجر به یک HAZ باریک در قطعه کار و تاثیرات گرمایی بسیار کمتر روی قطعه کار می شود.

هزینه های تجهیزات مربوط به EBW معمولا بیشتر از فرایندهای جوشکاری معمولی است. اما در هنگام مقایسه با انواع جوشکاری با چگالی انرژی بالا (نظیر LBW)، هزینه های تولید چندان بالا نیست. به دلیل اندازه کوچک نقطه در پرتوی الکترونی که نیاز به شکاف اتصال و موقعیت دقیق دارد، هزینه آماده سازی اتصال و ابزارها بالاتر از فرایندهای جوشکاری قوس است.

جوشکاری پرتوی الکترونی تیتانیوم و آلیاژهای آن. همه آلیاژهای تجاری تیتانیوم را که می توان با جوشکاری قوس اتصال دهی نمود می توان با EBW اتصال دهی کرد. جوش پذیری نسبی و پاسخ به چرخه گرمایی در EBW معمولا با جوش پذیری نسبی و پاسخ به چرخه گرمایی در جوشکاری قوس یکسان هستند.

محیط خلاء EBW از قرارگیری در معرض آلودگی های اتمسفری که موجب تردی آلیاژهای تیتانیوم می شود جلوگیری می کند. دراینجا نیز همانند فرآیندهای جوشکاری قوس باید از روشهای حفاظت دقیق و پرهزینه استفاده نمود. مطالعات نشان می دهد که هزینه های کار مستقیم مربوط به EBW در مقاطع تیتانیوم با ضخامت بیش از mm 25.4 (in. 1) کمتر از جوشکاری قوس است به شرط آنکه یک اتاقک خلاء با اندازه مناسب موجود باشد.

فلز پرکننده معمولا بکار نمی رود و پیش گرمایش نیز انجام نمی شود. خال جوش- برخلاف GTAW- باعث هیچ مشکلی در EBW نمی شود. برای نتایج بهینه، جوشکاری در یک خلاء بالا انجام می شود اما برای بسیاری از کاربردها، جوشکاری در خلاء متوسط نیز راضی کننده است. اما جوشکاری بدون خلاء روش مورد ترجیحی نیست.

Ti-6Al-4V- آلیاژی که پر کاربردترین آلیاژ بکار رفته در اسمبلی های مورد جوشکاری است- را می توان توسط پرتوی الکترونی در حالت آنیل یا عملیات انحلالی و پیرسازی، جوشکاری کرد. برای سازه های جوشکاری شده ای که در دماهای بالا بکار می روند، ترتیب ترجیحی فرایندها عبارتند از آنیل، جوشکاری، عملیات انحلالی و پیرسازی. برای شرایط کارکردی دیگر، ترتیب فرآیندی عملیات انحلالی، پیرسازی و جوشکاری، استحکام تقریبا یکسانی را همراه با چقرمگی شکست اندکی کمتر نتیجه می دهد.

جوشکاری پرتوی لیزری. کاربرد روش لیزر در فلزی نظیر تیتانیوم که به حداکثر تمیزی برای حصول جوشهای بدون نقص نیاز دارد، در صنایع شیمیایی و هوافضا از اهمیت زیادی برخوردار است. اهمیت و نیاز به روشهای بهتری برای اتصال دهی تیتانیوم منجر به استفاده از روشهای LBW می شود.

جوشکاری پرتوی لیزری تیتانیوم و آلیاژهای آن. در طول دهه اخیر، LBW بطور فزاینده ای تبدیل به رقیبی برای فرایندهای اتصال دهی ورق نازک و ضخیم تیتانیوم شده است. در LBW، ذوب قطعه کارها توسط برخورد یک پرتوی پرانرژی کوهرنت از نور انجام می شود. از آنجا که پرتوی لیزر را می توان به سادگی از طریق هوا منتقل نمود، فرایند LBW باعث مزایای عملی زیادی نسبت به EBW معمولی- که به جوشکاری در خلاء نیاز دارد- می شود. اما از دیدگاه اتصال دهی ورق ضخیم تیتانیوم، فرایند LBW نسبت به EBW محدودیت بیشتری دارد چرا که به kW 15 برای تولید یک جوش با نفوذ کامل در آلیاژ Ti-6Al-4Vبه ضخامت 13 میلیمتر(in. 0.5) نیاز دارد.

ارتباط بین پارامترهای LBW و خواص متالورژیکی و مکانیکی Ti-6Al-4V و تیتانیوم CP جوشکاری شده به روش لیزری مطالعه شده است. سرعت های جوشکاری بیش از m/min 15.24 (ft/min 50) برای Ti-6Al-4V به ضخامت mm 1.02 (in. 0.04) با استفاده از توان لیزری به میزان kW 4.7 بدست آمد.

رادیوگرافی های پرتوی ایکس موفقیتآمیز از جوشهای سربه سر از جنس Ti-6Al-4V و تیتانیوم CP هیچ ترک، تخلخل یا آخالی نشان نمی دهد. تخلخل کمی در یک آلیاژ تیتانیوم جوشکاری شده با لیزر مشاهده شد و جوش های بی نقصی تولید شدند. بریدگی لبه جوش نیز مشهود نبود.

جوشکاری مقاومتی نقطه ای. جوشکاری مقاومتی- که دیگر روش جوشکاری ذوبی است- هنگامی رخ می دهد که گرما توسط مقاومت در برابر جریان الکتریکی در دو سطح در تماس با هم ایجاد شود. در هنگام تولید گرما، فلز در همسایگی شار جریان ذوب می شود. فشار سطوح را در کنار هم نگه میدارد. در هنگام قطع جریان، یک دکمه جوش منجمدشده تشکیل می شود. دکمه جوش درون فلز درحال اتصال قرار دارد و به سطح بیرونی نمی رسد. در هنگام جوشکاری موضعی، یک نقطه حاصل می شود و در نتیجه به فرایند، جوشکاری نقطه ای اطلاق می شود. در هنگام هم پوشانی نقطه ها، نتیجه عبارتست از جوشکاری مقاومتی درزی.

ضخامت فلزی را که می توان توسط جوشکاری مقاومتی اتصال دهی نمود، تابعی است از آلیاژ پایه و نیز ترکیب واقعی. اتصالات روی هم جوشکاری شده نقطه ای تا ضخامت نهایی بیش از mm 12.7 (in. 0.5) جوشکاری شده اند اما، جوشکاری مقاومتی ماده ضخیم بطور کلی اقتصادی نیست.

جوشکاری مقاومتی نقطه ای آلیاژهای تیتانیوم. ورق از جنس آلیاژ تیتانیوم را می توان بطور مقاومتی جوشکاری کرد. ضریب رسانایی گرمایی آلیاژهای تیتانیوم بطور مطلوبی با ضریب رسانایی فولاد ضدزنگ قابل مقایسه است. روش های فراوری مربوط به آلیاژهای تیتانیوم به روش های بکار رفته برای جوشکاری فولاد ضدزنگ شبیه هستند. ادعا شده است که جوشکاری نقطه ای و درزی به حفاظت گاز خنثی نیاز دارند زیرا فشار الکترود به هوا راه نمی دهد و نیز به این علت که، چرخه جوشکاری بسیار کوتاه است. بطور غیر قابل اجتنابی، مقداری انباشت اکسیژن وجود دارد اما حتی در هنگام جوشکاری مقاومتی سطوح کاملا تمیز، خواص اتصالات جوشکاری شده مقاومتی در هوا بخوبی اتصالات تولیدی با گاز محافظ نیستند.

در حین فرایند جوشکاری نقطه ای، یک فیلم اکسیدی می تواند در نزدیکی ناحیه جوش سطوح در تماس ورق تشکیل شود. با در نظرگیری جوشکاری درزی، ادعا می شود که سرعت جوشکاری پیوسته و فشار از تشکیل فیلم در جلوی جوش جلوگیری می کند. اگر یک دکمه جوش، فیلم اکسیدی را حل کند، داکتیلیته جوش کاهش می یابد.

مقایسه برخی فرایندهای جوشکاری ذوبی

جوشکاری پرتوی الکترونی، جوشکاری پرتوی لیزری و جوشکاری قوس پلاسما برای آلیاژهای تیتانیوم. مطالعه مقایسهای EBW، LBW و PAW اعمال شده به آلیاژ Ti-6Al-4V انجام گردید. جوشهای از نظر رادیوگرافی بی نقصی توسط هر سه روش ایجاد شدند. اتصالات تولید شده از EBW کاملا باریک بودند و بدلیل پاشش سطحی کمتر جوش، نمایی تقریبا غیریکنواخت داشتند در حالیکه اتصالات PAW بطور قابل توجهی پهن تر بوده اما چگالی تقریبا یکنواختی داشتند. LBW اتصالاتی باریکتر از جوشهای قوسی ایجاد کردند و اتصالات LBW در حالیکه با اتصالات EBW قابل مقایسه بودند یکنواختی کمتری داشتند. به دنبال آزادسازی تنش بمدت 2 ساعت در °C 538 (°F 1000) جوشهای تولیدی توسط هر سه روش دارای استحکام های کششی معادل با یا بیشتر از استحکام های کششی فلز پایه بودند.

جوشکاری پرتوی الکترونی در مقابل جوشکاری پرتوی لیزری در آلیاژهای تیتانیوم. روش EBW بسیار بیشتر از LBW برای جوشکاری Ti-6Al-4V – که آلیاژی با استفاده گسترده در صنایع هوافضا بدلیل نسبت استحکام به وزن بالای خود می باشد-استفاده شده است. اما نفوذ عمیق EBW را می توان فقط تا فاصله ای کوتاه در شرایط غیر خلاء بدست آورد. برای بازدهی بهینه، EBW در یک اتاقک خلاء انجام می شود. در مقابل، پرتوهای لیزری CO2 را برای مسافت های قابل توجه از طریق اتمسفر بدون تضعیف جدی می توان منتقل کرد. در نتیجه، این لیزر باعث یک فرایند جوشکاری اتمسفری با حرکت آسان، از نظر شیمیایی تمیز، با شدت بالا است که جوش هایی با نفوذ عمیق (نسبت تصویر بیش از 1:1) همراه با HAZ باریک و اعوجاج متعاقب کم ایجاد می کند.

عملیات جوشکاری حالت جامد

روشهای جوشکاری حالت جامد متنوع خاصی برای اتصال دهی تیتانیوم بکار رفته اند که عبارتند از جوشکاری جرقه ای یا فلش (FW)، اتصال دهی نفوذی، جوشکاری اصطکاکی مداوم و جوشکاری اصطکاکی اینرسی، جوشکاری فراصوتی و جوشکاری انفجاری. بطور کلی، این فرایندها موثر بوده اند چرا که اتصالاتی عاری از نقص با خواصی تولید کرده اند که عمدتا به نرخ تبرید از دمای بالا و مشخصات میکروساختار بتای استحاله شده بستگی دارند. تعداد محدودی از فرایندهای جوشکاری حالت جامد برای استفاده در تیتانیوم و آلیاژهای تیتانیوم وجود دارند.

جوشکار جرقه ای معمولا برای اتصال دهی مقاطعی از فلزات و آلیاژهای با مقادیر تولید قابل توجه به کار می روند. این فرایند، یک فرایند جوشکاری مقاومتی-فورج است که در آن، مواردی که باید جوشکاری شوند بطور ایمنی به قالبهای حمل کننده جریان الکتریکی محکم بسته می شوند، به هم متصل می شوند، توسط جریان الکتریکی گرم می شوند و سپس واژگون می شوند تا هرگونه فلز ذوب شده موجود به بیرون رانده شود. اتصال حاصل بین دو سطح جامد ایجاد می شود.

جوشکاری جرقه ای آلیاژهای تیتانیوم. برای جلوگیری از تردی آلیاژهای تیتانیوم، حفاظت توسط گاز خنثی مورد نیاز است. برای هر آلیاژ مورد جوشکاری، عملیات های جرقه ای یا جوشکاری باید توسعه یابند. در حالیکه این روش برای آلیاژهای تیتانیوم، روش اصلی نیست اما برای آلیاژهایی نظیر CP Ti، Ti-6Al-4V، Ti-8Al-1Mo-1V، Ti-5Al-2.5Sn، Ti-6Al-2Sn-4Zr-2Mo و Ti-6Al-2Sn-4Zr-6Mo بکار برده شده است.

اتصال دهی نفوذی (DB) که گاهی جوشکاری نفوذی نیز نامیده می شود کاربردهای مهمی برای تولید قطعات از جنس آلیاژهای تیتانیوم پیدا کرده است. DB یک جوشکاری حالت جامد است که در آن، سطوح در نزدیکی هم تحت یک فشار متوسط در یک دمای بالا قرار می گیرند. به هم پیوستگی در عرض فصل مشترک رخ می دهد. لازمه تکمیل پیوند، یک سطح تخت و تمیز همراه با یک فشار اعمالی کم و دماهای متوسط تا زیاد است. چون DB به گرما و فشار به علاوه خلاء یا یک گاز خنثی یا یک اتمسفر احیاکننده نیاز دارد، تجهیزات DB می تواند با سفارش کاربر ساخته شود.

تمیزی سطح در DB ضروری است. پیش از تغییرشکل سطح، برسکاری سطح می تواند مفید باشد. تمیزی را باید تا اعمال فشار و گرما و در حین اعمال فشار و گرما حفظ نمود. در موارد بسیاری، هیچ لایه میانی برای انجام موثر DB لازم نیست. در دیگر موارد، لایه های میانی از فویل (یا گونها ی دیگر از فعالسازی سطح) ممکن است برای ایجاد یک پیوند صحیح لازم باشد. تبلور مجدد می تواند در عرض خط پیوند رخ دهد اما برای حصول یک اتصال با استحکام کامل، ضروری نیست. هیچ تغییر شکل فاحشی در قطعات مورد اتصال دهی توسط DB وجود ندارد. در این روش می توان از مکانهای توقف استفاده کرد تا از جوشکاری بخش خاصی از خط پیوند جلوگیری کرد.

تحت شرایط واقعی، آلاینده های سطحی بطور غیر قابل تغییری وجود دارند و بسته به ماده مورد اتصال دهی، مکانیزم هایی برای پراکنده سازی آلاینده ها از سطح یا متمرکز کردن آنها در مناطقی روی سطح وجود دارند. فلزاتی که دارای حلالیت بالایی برای چنین آلاینده های بین نشینی هستند می توانند برای حذف این آلاینده ها از سطوح تطبیق یابند تا از طریق نفوذ حجمی، جذب آنها در فلز پایه صورت پذیرد. در نتیجه، سطح در حین جوشکاری، توسط نفوذ آلودگی زدایی می شود. فلزاتی نظیر تیتانیوم در این دسته قرار گرفته و در میان فلزاتی با آسان ترین اتصال دهی نفوذی قرار می گیرند.

DB معمولا در دمای اتصالدهی برابر با یا بیش از نصف دمای ذوب ماده مورد جوشکاری انجام می شود. اما انتخاب دمای جوشکاری به شدت تحت تاثیر زمان لازم برای نفوذ به بیرون آلاینده های سطحی، تمایل به جوش در بالا یا پایین استحاله فازی و مقدار بار موجود در سطوح بستگی دارد.

اتصال دهی نفوذی آلیاژهای تیتانیوم. روی تیتانیوم و آلیاژهای تیتانیوم، بیش از هر ماده دیگری، DB انجام شده است. DB تیتانیوم برای کاربردهای تولیدی به چند دلیل پذیرفته شده است:

-

تیتانیوم و آلیاژهای آن دارای حلالیت بالایی نسبت به اکسیژن بین نشین هستند و می توانند فیلم های آلاینده را در حین جوشکاری درون ماده جذب کنند.

-

جوشهای ذوبی معمول در تیتانیوم دارای استحکامی برابر با فلز پایه نیستند در حالیکه جوشهای نفوذی تیتانیوم دارای خواصی معادل با فلز پایه هستند.

-

استحکام تسلیم و خزشی تیتانیوم در دماهای جوشکاری، کم بوده و در نتیجه، انجام فرایند DB را بهبود می دهند.

-

بیشتر قطعات و سازه های تیتانیوم، مواردی با تکنولوژی بالا در کاربردهای هوافضا هستند و هزینه های اضافی مربوط به DB را می توان بر اساس عملکرد بهترشان توجیه کرد.

اتصال دهی نفوذی Ti-6Al-4V معمولا در دماهایی متغیر از °C 900 تا 950 (°F 1740-1650) در فشارهایی متغیر از MPa 1.3 تا 13.8 (psi 2000-200) و در زمان هایی متغیر از حدود 1 تا 6 ساعت انجام می شود. در ترکیب با شکل دهی سوپرپلاستیک، DB برای تولید شکل هایی پیچیده از جنس Ti-6Al-4V برای مصارف هوافضایی بکار رفته اند. ( بخش بعدی با عنوان اتصال دهی نفوذی شکل دهی سوپرپلاستیک قطعات تیتانیومی را در همین فصل مشاهده کنید.)

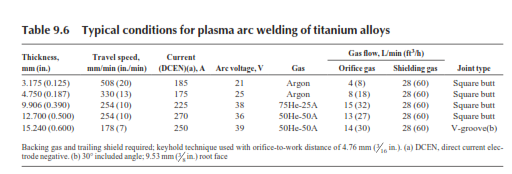

مثالی از DB شامل تولید دیسک های موتور توربوی هواپیما با توپی توخالی از جنس Ti-6Al-4V است. شکل 9-11 نمایش تصویری پروفیل دیسک را که شامل موقعیت جوش های نفوذی است، نشان می دهد. شکل 9-12 پرس گرم بکار رفته برای اتصال دهی را نشان می دهد. تولید این دیسک توسط اتصال دهی نفوذی منجر به خواصی در اتصالات شد که معادل با فلز پایه و کاهش وزن معادل kg 25/47 (lb 105) یا تقریبا 30 درصدی بدون از دست رفتن صلبیت یا طول عمر است. دیگر آلیاژهای تیتانیوم که توسط اتصال دهی نفوذی، با موفقیت جوشکاری شده اند عبارتند از: Ti-8Al-1Mo-1V، Ti-13V-11Cr-3Al، Ti-8Mo-8V-3Al-2Fe، Ti-6Al-6V-2Sn، Ti-6Al-2Sn-4Zr-6Mo و Ti-11.5Mo-6Zr-4.5Sn.

شکل 9-11 جوشه ای نفوذی در توپی توخالی مربوط به یک موتور توربین گازی

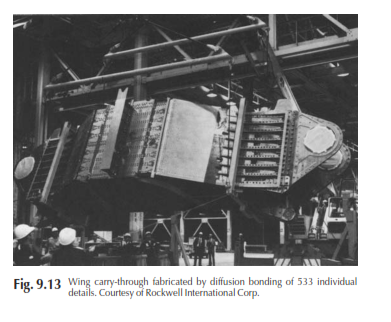

66 قطعه تیتانیومی مختلف با موفقیت توسط DB برای استفاده در بمب افکن B-1 در نیروی هوایی ایالات متحده تولید شدند. قطعات بسیار بزرگی به این شیوه تولید شدند. شکل 9-13 مقطع یک بال را نشان می دهد که دارای 533 قطعه مجزاست که توسط جوشکاری نفوذی به هم متصل شده اند. اتاقکی از آلیاژ تیتانیوم به قطر m 61 (ft 200) برای شتابدهنده با گرادیان صفر در آزمایشگاه ملی Argonne توسط DB تولید شد.

شکل 9-12 پرس داغ خلاء بکار رفته برای اتصال دهی نفوذی دیسک های توربوفن و/یا توپی چرخ

شکل 9- 13بال تولیدشده با اتصالدهی نفوذی 533 قطعه کوچک

اتصال دهی نفوذی شکل دهی سوپرپلاستیک قطعات تیتانیومی. شکل دهی سوپرپلاستیک (فصل 5 را ببینید) ورقهای نازک و ضخیم تیتانیومی به عنوان روشی با هزینه کمتر برای فراوری ماده ایجاد شد. ترکیب شکل دهی سوپرپلاستیک و اتصال دهی نفوذی (SPFDB) برای تولید سازه های پیچیده از تیتانیوم استفاده شده است.

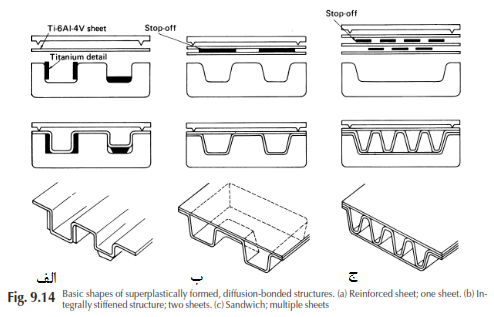

نمونه ای از SPFDB اتصال دهی سه ورق از جنس Ti-6Al-4V در یک زاویه کاری است که انبساط آنها یک سازه سفت پیوسته را تشکیل می دهد.

تصویری از این روش در شکل 9-14 در کاربردهای مختلف، نشان داده شده است. شکل 9-14 الف روش تشریح شده در پاراگراف قبل را نشان می دهد. کاربرد نشان داده شده در شکل 9-14 ج به این نیاز دارد که سه ورق تمیزشده و عمل آوری شده استفاده شوند. ورق سوم بین آنها قرار داده می شود. لبه ها برای جلوگیری از ورود هوا جوشکاری می شوند اما لوله ای برای اعمال فشار بعدی متصل می شود. اتصال دهی اولیه تحت فشار در دما رخ می دهد و سپس فشار داخلی از طریق لوله باعث سیلان سوپرپلاستیک انتهای دو ورق برای پرکردن قالب و ایجاد شکل نشان داده شده می گردد.

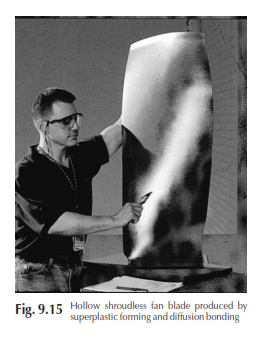

چندین سال است که SPFDB برای ایجاد یک قطعه چرخان خارق العاده برای موتورهای توربین بکار می رود. یک تیغه توخالی با شکل حلقوی (شکل 9-15) با استفاده از DB در خلاء علاوه بر شکل دهی سوپرپلاستیک آلیاژ Ti-6Al-4V آلفا- بتا تولید شد. این نوع از تیغه ها در حال حاضر برای توربین های گازی بزرگ هواپیما استفاده می شوند و در مدلهای پیش تولید موتور توربین گازی نظامی مربوط به F-119 در حال پرواز هستند. فشار آرگون لازم برای تاثیر بر شکل دهی سوپرپلاستیک کمتر از MPa 6.9 (psi 1000) می باشد.

شکل 9-14 شکل های پایه ای از سازه های تشکیل شده به روش سوپرپلاستیک اتصالدهی نفوذی

الف- ورق تقویت شده، یک ورق. ب- سازه سفت شده بدون نقص؛ دو ورق ج- ساندویچ؛ چند ورق.

شکل 9-15 تیغه توخالی با شکل حلقوی تولید شده با شکل دهی سوپرپلاستیک و اتصال دهی نفوذی

عملیات لحیم کاری

لحیم کاری- سومین دسته از اتصال دهی- عبارتست از پیوند دهی فلز که هنگامی رخ می دهد که پرکننده ای با دمای بالا ذوب شده و به درون اتصال توسط اثر موئینگی قبل از انجماد پرکننده جریان پیدا می کند. برای فلزات واکنشی نظیر تیتانیوم، فرایندهای لحیم کاری ای را باید به کار برد که موجب تماس سطوح اتصال با هوا در حین گرم کردن نمی شوند. چون تیتانیوم با جذب بین نشین هیدروژن، نیتروژن و اکسیژن ترد می شود، لحیم کاری باید در خلاء انجام گردد.

لحیم کاری القایی و کوره ای در گاز خنثی یا اتمسفر خلاء را می توان با موفقیت بکار برد اما لحیم کاری مشعلی دشوار است و به اقدامات پیش گیرانه و روشهای خاص نیاز دارد. لحیم کاری القایی قطعات کوچک و متقارن بسیار موثر است زیرا سرعت آن، واکنش بین فلز پرکننده لحیم کاری و فلز پایه را کمینه می کند. لحیم کاری در کوره برای قطعات بزرگ مطلوب است زیرا یکنواختی دما در طول چرخه گرمایش و تبرید را می توان به سادگی کنترل کرد.

لحیم کاری آلیاژهای تیتانیوم. اتمسفرهای آرگون، هلیوم و خلاء برای لحیم کاری تیتانیوم رضایت بخش هستند. برای لحیم کاری مشعلی، فلاکس های خاصی را باید با تیتانیوم بکار برد. فلاکسهای مربوط به تیتانیوم، عمدتا مخلوط هایی از فلوئوریدها و کلریدهای فلزات قلیایی، سدیم، پتاسیم و لیتیوم هستند.

اتمسفرهای خلاء و گاز خنثی در حین لحیم کاری در کوره و القایی از تیتانیوم محافظت می کنند. اسمبلی های تیتانیومی غالبا در کوره های با خلاء بالا و دیواره سرد لحیم کاری می شوند. خلاء به میزان torr 3-10 یا بیشتر برای لحیم کاری تیتانیوم لازم است. بطور ایده آل، لحیم کاری باید در خلائی با فشار torr 5-10 تا 4-10 یا در اتمسفر گاز خنثی خشک انجام شود اگر لحیم کاری در خلاء ممکن نباشد. اما نقطه شبنمی به میزان °C 21- (°F 70-) یا کمتر برای جلوگیری از تغییر رنگ تیتانیوم در محدوده دمای لحیم کاری °C 760 تا 927 (°F 1700-1400) ضروری است.

انتخاب فرایند لحیم. انتخاب فلزات پرکننده و چرخه های لحیم کاری که با عملیات حرارتی لازم برای آلیاژهای آلفا- بتا و پایه تیتانیومی بتا سازگار باشند می تواند چالش برانگیز باشد. بطور ایده آل، لحیم کاری را باید از °C 66 تا 38 (°F 150-100) زیر تحول بتا انجام داد.

هنگامی که تیتانیوم لحیم کاری می شود، اقدامات پیشگیرانه ای را برای اطمینان از اینکه اتاقک لحیم کاری، عاری از آلاینده های موجود از عملیات های لحیم کاری پیشین است باید انجام داد. به دلیل آلودگی گازی از کوره لحیم کاری، خواص مکانیکی تیتانیوم می تواند ضعیف شود. همچنین، انتخاب مواد برای استفاده در چفت و بست ها را باید با دقت در نظر گرفت. معمولا از نیکل یا مواد دارای مقادیر زیادی نیکل باید اجتناب کرد زیرا نیکل و تیتانیوم یک یوتکتیک (28.4 درصد وزنی نیکل) با دمای ذوب کم در °C 942 (°F 1728) تشکیل می دهند. اگر قطعه کارهای تیتانیومی در تماس با چفت و بستها یا ریتورت ساخته شده از یک آلیاژ پایه نیکل قرار گیرد، قطعات می توانند در هم آمیخته شوند اگر دمای لحیم کاری از °C 942 (°F 1728) فراتر رود. اگر یک ماده چفت و بست نظیر فولاد ضدزنگ- که ممکن است دارای مقدار نیکل زیادی باشد- بکار رود باید توسط اکسید پوش شدهی شود. در بیشتر کاربردها، از مواد چفت و بست فولاد کربنی یا با پوشش گرافیتی استفاده می شود.

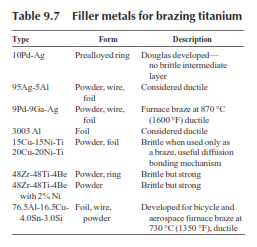

فلزات پرکننده لحیم. برخی ترکیبات فلزات پرکننده برای لحیم کاری آلیاژهای تیتانیوم در جدول 9-7 نشان داده شده اند. فلزات پرکننده لحیم که برای نخستین بار برای لحیم کاری تیتانیوم و آلیاژهای تیتانیوم بکار رفتند عبارت بودند از نقره همراه با افزودنیهای لیتیوم، مس، آلومینیوم یا قلع. بیشتر این فلزات پرکننده لحیم در کاربردهای دما پائین از °C 538 تا 593 (°F 1100-1000) بکار رفتند. در حال حاضر فلزات تجاری پرکننده لحیم از جمله Ag-Pd، Ti-Ni، Ti-Ni-Cu و Ti-Zr-Be وجود دارند. این مواد را می توان در محدوده °C 871 تا 927 (°F 1700-1600) بکار برد. هرچند آلیاژهای لحیم کاری پایه نقره دارای بیشترین کاربرد هستند اما مقررات نیروی هوایی ایالات متحده و NAVAIR استفاده آنها را محدود می کند.

جدول 9-7 فلزهای پرکننده مربوط به لحیم کاری تیتانیوم

استحکامهای بالاتر و مقاومت بهتر در برابر خوردگی از نوع شیاری مشخصاتی مطلوب هستند که فلزات پرکننده فعلی لحیم کاری از آن برخوردارند. برای کاربردهای اتصال دهی نیازمند به میزان بالایی از مقاومت به خوردگی، فلزات پرکننده لحیم 48Ti- 48Zr-4Be و 43Ti-43Zr-12Ni-2Be ایجاد شدند. فلز پرکننده لحیم Ag-Pd-Ga (Ag-9Pd-9Ga) که در دماهای °C 899 تا 913 (°F 1650-675) جریان پیدا می کند، یک فلز پرکننده عالی است که شکاف های بزرگ با آن پر می شوند.

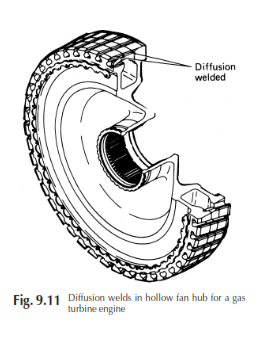

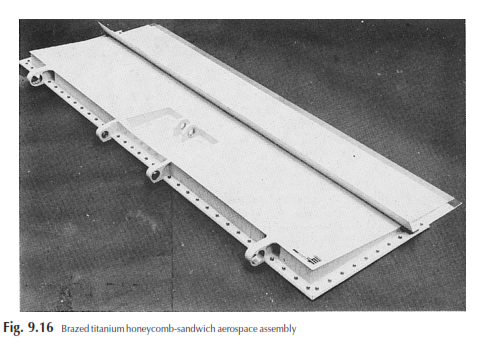

روشهایی برای لحیم کاری اسمبلی های ساندویچی- لانه زنبوری تیتانیوم با فلز پرکننده لحیم آلومینیوم ایجاد شدند. یک اسمبلی لانه زنبوری بکار رفته برای سازه های هواپیما در شکل 9-16 نشان داده شده است. سازه های هواپیما تا m 7 (ft 23) طول، با استفاده از فویلهای لحیم کاری 3003 با موفقیت لحیم کاری شدند. استفاده از فلز پرکننده لحیم کاری آلومینیوم (3003) باعث استحکام رضایت بخش تا حدود °C 316 (°F 600) گردید. اگر دماهای °C 538 تا 593 (°F 1100-1000) مورد نیاز باشند، از فلزات پرکننده لحیم Ti-Zr-Be یا Ti-Zr-Ni-Be با استحکام بالا و مقاوم به خوردگی باید استفاده کرد.

شکل 9-16 تیتانیوم لحیم شده در اسمبلی لانه زنبوری- ساندویچ هوافضایی

پایان فصل نهم