|

قطعات تیتانیومی، تکنولوژی ساخت آلیاژهای تیتانیوم، ورق تیتانیوم، میلگرد تیتانیوم

رفتار آلیاژی و تکنیک های پیشرفته ساخت قطعات تیتانیومی

|

تاريخ:شانزدهم مهر 1398 ساعت 12:14

|

|

|

کد

:

123

|

آلیاژهای تیتانیوم و اهمیت آنها

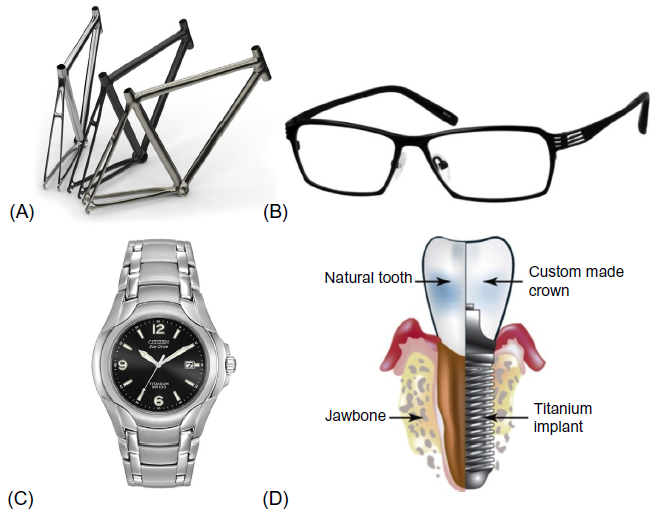

آلیاژهای تیتانیوم از جمله مهمترین مواد جدید هستند که برای بهبود کارایی در سیستم های هوایی و زمینی مهم هستند (شکل 1-2-1 و 1-2-2 ). آنها حتی در صنعت خودروسازی با هزینه-آگاهی نیز در حال کاربرد یافتن هستند (جدول 1-2-1) [2-10]. این کاربردها به دلیل ترکیب عالی از خصوصیات مکانیکی مخصوص (خواص نرمال شده توسط چگالی) و رفتار خوردگی برجسته آلیاژهای تیتانیوم است [2-10]. اگرچه، هزینه بالای آلیاژهای تیتانیوم در مقایسه با مواد رقیب از استفاده گستردهی آن جلوگیری می کند (جدول 1-2-2). در این فصل، رفتار تیتانیوم با یک بررسی اجمالی در مورد متالورژی تیتانیوم و بحث در مورد دو روش در حال توسعهی تکنیک رسیدن به شکل نهایی یا نزیک به نهایی دنبال خواهد شد: ساخت افزایشی (AM) و قالبگیری تزریقی فلزات (MIM).

هزینه بالای تیتانیوم در مقایسه با سایر فلزات نشان داده شده در جدول 1-2-2 منجر به مصرف سالانهی نشانداده شده در جدول 1-2-3 شده است.

انتشارات اخیر [2-10] هزینه ساخت انواع پیشسازه ها و میلهای تیتانیوم را نشان می دهد (اخیراً قیمت TiO2 به 2.00 دلار در ازای هر پوند و TiCl4 به 0.55 دلار در هر پوند رسیده است) و اشاره شده است که هزینه استخراج کسر کمی از هزینه کل یک جزء ساخته شده با ریختهگری و کار مکانیکی (شمش متالورژی) است. برای ساخت جزء نهایی، میلها باید ماشینکاری شوند، اغلب با نسبت باربرداری-به-حرکت خیلی بالا (که می تواند به 40: 1 برسد). به طور کلی پذیرفته شده که هزینه ماشینکاری یک جزء است که هزینه را دو برابر می کند (نسبت باربرداری-به-حرکت عامل افزایندهی دیگری در هزینه در هر پوند است). هزینه های تولید در مورد وتر جانبی بوئینگ 787 شکسته میشود. بنابراین، در حالی که پیشرفت هایی در ماشینکاری تیتانیوم اتفاق افتاده است که می تواند برای تولید جزئی که به شکل نهایی نزدیکتر است، منجر به کاهش هزینه شود - از این رو، روش های نزدیک به شکل نهایی تکنیک های متالورژی پودر [11–17] مانند MIM [18-32] و AM [33-37] جالب خواهد بود.

شکل 1-2-1 موزه گوگنهایم در بیلبائو، شمال اسپانیا، که با ورق تیتانیومی پوشیده شده است.

شکل 1-2-2 تیتانیوم برای موارد متنوعی از جمله (A) قابهای دوچرخه ، (B) قابهای عینک، (C) ساعتها و (D) ایمپلنتهای دندان استفاده میشود.

|

جزء

|

ماده

|

تولید کننده

|

مدل

|

|

میله های اتصال

|

Ti-3Al-2V-نایاب خاکی

|

Honda

|

Acura NSX

|

|

میله های اتصال

|

Ti-6Al-4V

|

Ferrari

|

All 12-cyl.

|

|

پیچ های حاشیه چرخ

|

Ti-6Al-4V

|

Porsche

|

Sport wheel option

|

|

پین راهنمای پد ترمز

|

Ti گرید 2

|

Daimler

|

S-Class

|

|

واشرهای آببندی ترمز

|

Ti گرید 1

|

Volkswagen

|

All

|

|

دستگیره گیربکس

|

Ti گرید 1

|

Honda

|

S2000 Roadster

|

|

میله های اتصال

|

Ti-6Al-4V

|

Porsche

|

GT3

|

|

شیر ها

|

Ti-6Al-4V وPM-Ti

|

Toyota

|

Altezza 6-cyl.

|

|

چرخ شارژر توربو

|

Ti-6Al-4V

|

Daimler

|

Truck diesel

|

|

فنرهای تعلیق

|

TIMETAL LCB

|

Volkswagen

|

Lupo FSl

|

|

پیچهای حاشیه چرخ

|

Ti-6Al-4V

|

BMW

|

M-Techn. option

|

|

فنرهای شیر نگهدارنده

|

آلیاژهای تیتانیوم-β-

|

Mitsubishi

|

All 1.8 1 – 4-cyl.

|

|

چرخ شارژر توربو

|

γ-TiAl

|

Mitsubishi

|

Lancer

|

|

سیستم اگزوز

|

Ti گرید 2

|

General Motors

|

Corvette Z06

|

|

پیچ های حاشیه چرخ

|

Ti-6AI-4V

|

Volkswagen

|

Sport package GTI

|

|

شیر ها

|

Ti-6Al-4V وPM-Ti

|

Nissan

|

Infiniti Q45

|

|

فنرهای تعلیق

|

TIMETAL LCB

|

Ferrari

|

360 Stradale

|

جدول 1-2-1 برخی از اجزای موجود در اتومبیل ها که از آلیاژهای تیتانیوم تولید شده اند.

|

مورد

|

ماده (دلار بر پوند)

|

|

فولاد

|

آلومینیوم

|

تیتانیوم

|

|

سنگ معدن

|

0.02

|

0.01

|

0.22 (فاز روتایل)

|

|

فلز

|

0.10

|

1.10

|

5.44

|

|

شمش

|

0.15

|

1.15

|

9.07

|

|

ورق

|

0.30-0.60

|

1.00-5.00

|

15.00-50.00

|

جدول 1-2-2 هزینه تیتانیوم- مقایسه

|

فلزات ساختاری

|

میزان مصرف/سال (103 متریک تن)

|

|

Ti

|

50

|

|

فولاد

|

700000

|

|

فولاد زنگ نزن

|

13000

|

|

Al

|

25000

|

جدول 1-2-3 مصرف فلز

متالورژی سیستم تیتانیوم

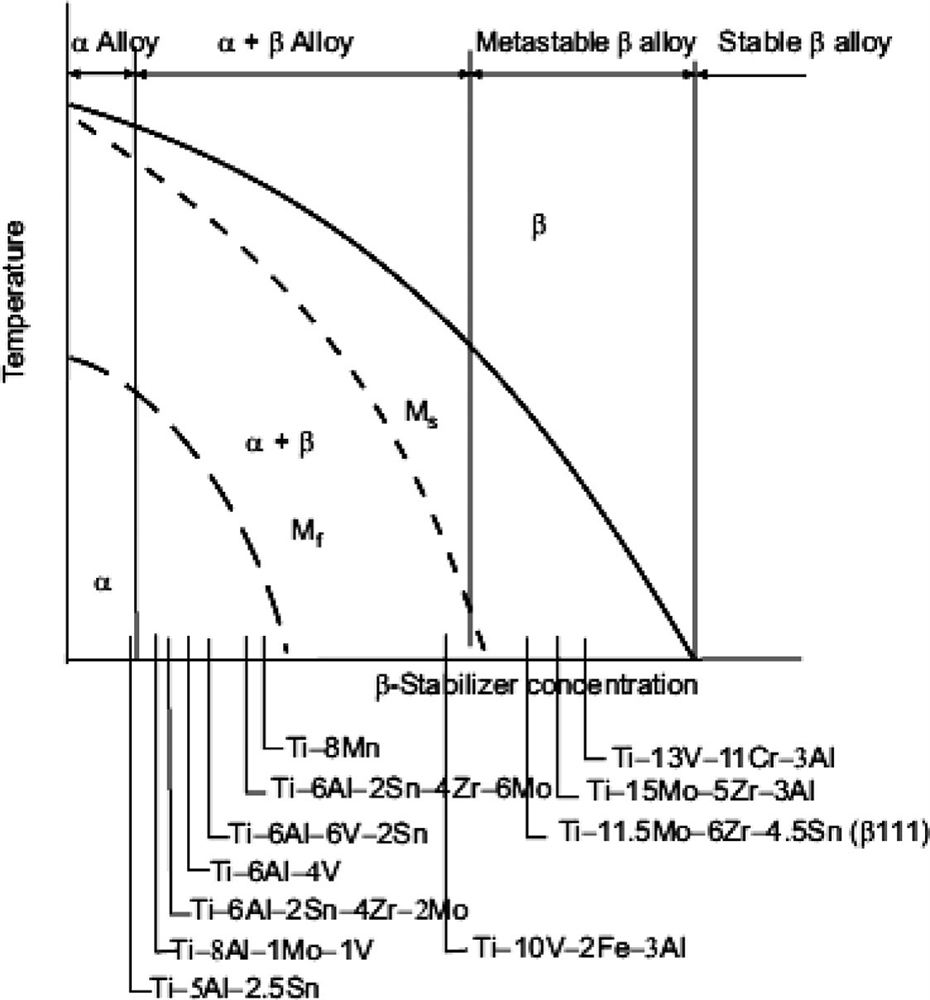

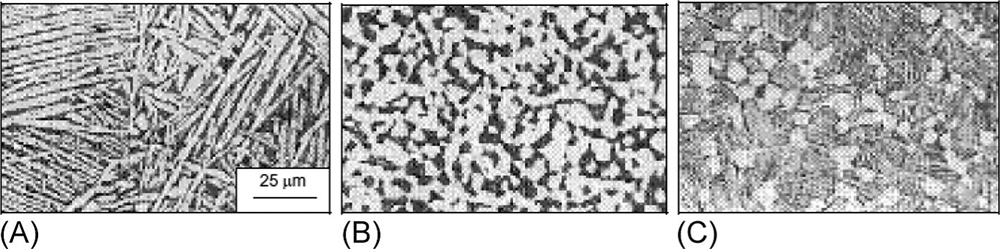

شیمی (شکل 1-2-3) [2-10] و ریزساختار (شکل 1-2-4) [2-10] آلیاژ تیتانیوم خواص شیمیایی و فیزیکی آن را تعیین می کند. آلیاژهای آلفا با مقاومت نسبتاً کم (تنش تسلیم ksi≥ 80 ) مشخص می شوند. تعدادی از اعضای این گروه از آلیاژها برای کاربردهای درجه حرارت بالا (حداکثر 600 درجه سانتیگراد) استفاده می شوند. آلفای محوری و آلفای کشیده شده، دو ریزساختار اساسی به نمایش گذاشته شده توسط آلیاژهای معمولی تیتانیوم آلفا هستند. آنها از یک طرف رفتار انعطافپذیری و جوانهزنی ترک خستگی خوبی را نشان می دهند و از طرف دیگر چقرمگی شکست و عملکرد خزش خوبی نشان میدهند.

آلیاژهای آلفا-بتا دارای استحکام بالاتر در ترکیب با سطح معقولی انعطاف پذیری دارند. به عنوان مثال، آلیاژ Ti-6Al-4V (آلیاژ پرکاربرد صنعت تیتانیوم) دارای حداقل ksi 130 تنش تسلیم و 12٪ ازدیاد طول است. آلیاژهای بتا دارای استحکام معادل یا بالاتر از Ti-6Al-4V با شکل پذیری بیشتر قابلتوجهای هستند. طبقه ای از آلیاژهای تیتانیوم که در شکل 1-2-3 نشان داده نشده است آلیاژهای بین فلزی TixAl (x = 1یا 3) هستند که دارای رفتار عالی در دمای بالا، اما شکلپذیری بسیار کم در دمای اتاق (حداکثر 2٪ ازدیاد طول) هستند. به طور کلی، آلیاژهای تیتانیوم با افزایش سطح اکسیژن، استحکامشان افزایش و شکلپذیریشان کاهش مییابد [2-10]. حداکثر مقدار اکسیژن Ti-6Al-4V برای کاربرهای هوافضایی، 0.20 درصد وزنی است. تحقیقات نشان داده است که Ti-6Al-4V متالورژی پودر برای کاربردهای غیر هوافضا می تواند شکلپذیری کششی خوبی را حفظ کند وقتی که میزان اکسیژن زیر 0.32 درصد وزنی باشد [10].

شکل 1-2-3 ترکیبات آلیاژهای تکنیکی ایالات متحده بر روی یک نمودار فاز دوتایی β-ایزومورف نقشه برداری شده است.

شکل 1-2-4 ریزساختار Ti-6Al-2Sn-4Zr-2Mo : (A) β کار شده به دنبال آنیل α-β برای تولید مورفولوژی α عدسی. (B) α-β کار شده و α-β آنیل شده برای رسیدن به یک شکل α عمدتا هممحور. (C) α-β کار شده به دنبال آنیل دوبلکس: دقیقاً زیر دمای استحاله β (کاهش کسر حجمی α هممحور در مقایسه با (B))، و دمای به طور قابل توجهای پایین تر از دمای استحاله β (برای تشکیل α عدسی بین مناطق هممحور).

روشهای پیشرفته ساخت قطعات تیتانیوم

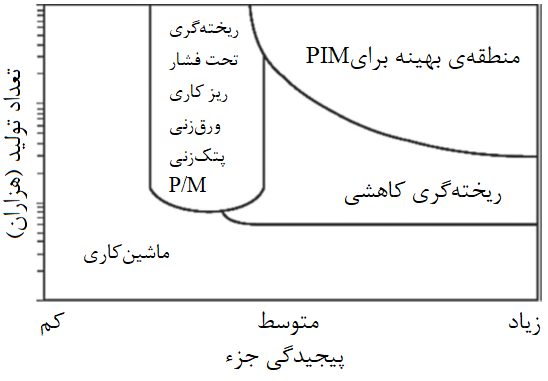

به طور سنتی، قطعات تیتانیوم معمولاً توسط تکنیکهای کاهش، یعنی با ماشینکاری میلها ساخته می شوند (شکل 1-2-5). با این حال، روشهای رسیدن به شکل نهایی یا نزدیک به نهایی تولید اجزاء، مانند MIM و AM، میزان ماشینکاری مورد نیاز و در نتیجه محصولات با یکپارچگی بالا و هزینه کمتری می دهد.

شکل 1-2-5 یک جزء تیتانیوم ساخته شده توسط ماشینکاری 5 محوره.

قالبگیری تزریقی قطعات فلزی

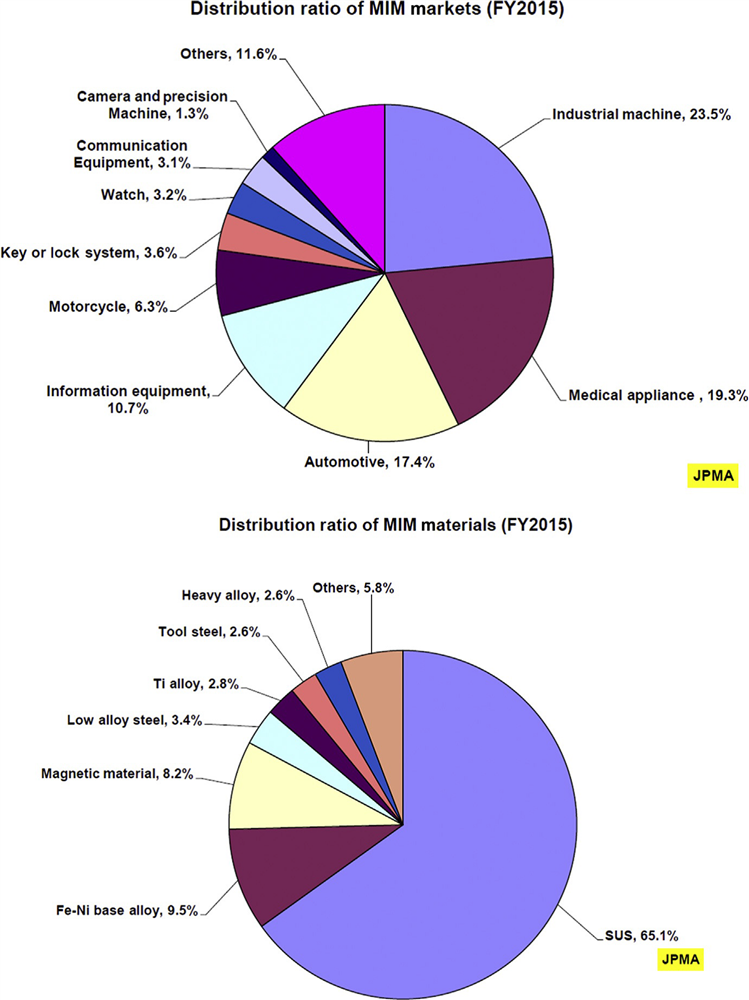

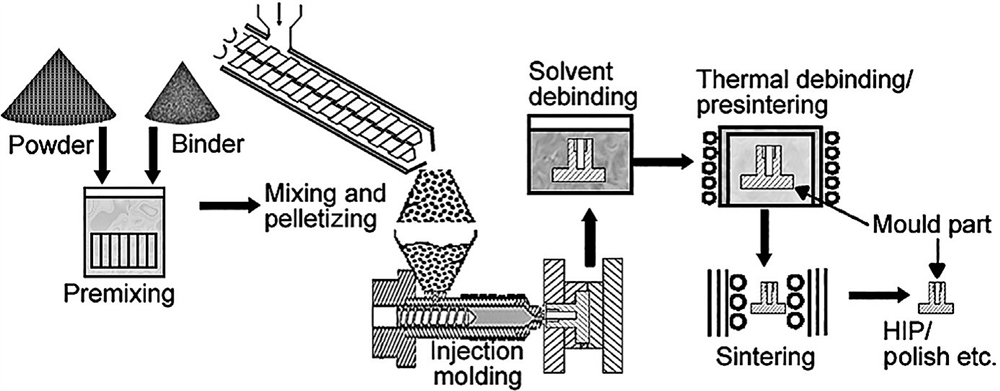

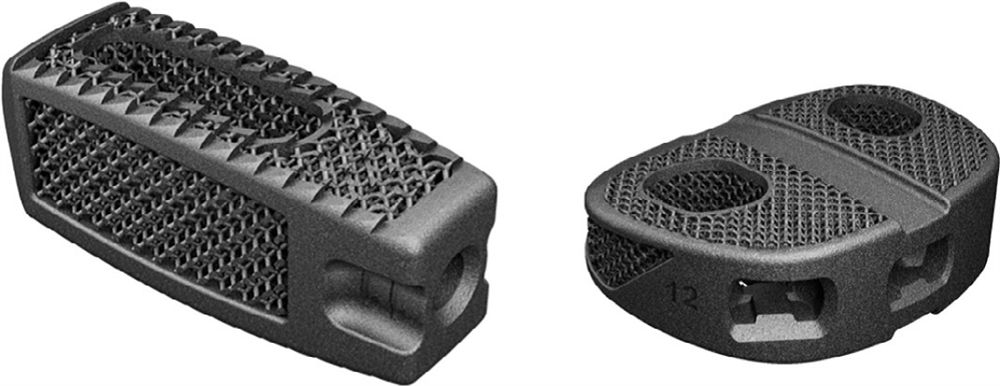

قالبگیری تزریق قطعات فلزی(MIM) به ویژه در مورد قطعات کوچک پیچیده (عموماً وزن 1 پوند یا کمتر) یا با پیچیدگی بالا، قابل استفاده است (شکل 1-2-6)، [18-32] قطعات "توپر" کوچکتر خودرو ذکر شده در جدول 1-2-1 اجزائی هستند که به طور بالقوه می توانند با تکنیک MIM تولید شوند. شکل 1-2-7 بازار MIM در ژاپن را برای سال 2015 نشان می دهد. MIM Ti ٪2.8 از این بازار را به خود اختصاص داده است. شکل 1-2-8 مراحل اساسی یک فرایند MIM معمولی را نشان میدهد [20]. ابتدا، یک چسب پلیمری و پودر فلز با یکدیگر مخلوط می شوند تا مواد خام تولید شود که قالبگیری شده، جدا شده و پخت میشود. این فرایند به اتصال ترموپلاستیک متکی است برای شکل دادن در دمای متوسط حدود 150 درجه سانتیگراد. شکل 1-2-9 چند قطعه MIM Ti ساخته شده از پودر Ti هیدراید-دهیدراید (HDH) غیر کروی را نشان میدهد.

شکل 1-2-6 نمودار نشان می دهد که در چه مواردی Ti MIM در مقایسه با سایر فرآیندها مناسب استفاده می شود.

شکل 1-2-7 بازارهای MIM در ژاپن برای سال 2015.

شکل 1-2-8 شماتیک مراحل مربوط به قالبگیری تزریقی پودر (برای جزئیات به متن مراجعه کنید) [26].

شکل 1-2-9 قطعات تیتانیوم ساخته شده از قالبگیری تزریقی فلزات از پودر تیتانیوم غیر کروی هیدراید-دهیدراید (HDH). ابعاد قطعات 21×17×8 میلی متر است.

MIM در شرایطی که تعداد زیادی از قطعات کوچک و پیچیده وجود دارد، بهترین کارآرایی را دارد. این را می توان بیشتر طبقه بندی کرد که Ti MIM شامل ترکیبی از قطعات تزئینی (جایی که خصوصیات مکانیکی مهم نیستند) و قطعات ساختاری (در معرض تنش، خواص مکانیکی از اهمیت برخوردار است) هستند. یکی از مهمترین خصوصیات مکانیکی تیتانیوم خالص تجاری (CP Ti) میزان بیننشینی، به ویژه برای اکسیژن است.بنابراین، مشخصات اکسیژن هوا برای CP Ti (درجه 4) 0.4 W/O است، در حالی که برای Ti-6AL-4V 0.2 W/O است؛ با توجه به این که ترکیب قبلی در استحکام پایین تر (درجه 4) (≤ksi80) و دومی در سطوح ksi130-140 استفاده می شود. بنابراین، قطعات "تزئینی" مانند قطعات ساعت از CP Ti ساخته شده اند.

فرآیند قالب گیری تزریقی پودر فلزی از پیشرفت قالب تزریقی پلاستیکها ساخته شدهاست، فرآیندی که برای تولید تعداد زیاد قطعات کوچک (معمولاً زیر 400 گرم)، پیچیده و به شیوهای مقرون به صرفه پیشرفت یافتهاست. با افزایش محتوای ذرات فلزی (یا سرامیکی)، این فرایند برای تولید قطعات فلزی با چگالی بالا، فلزات یا سرامیک با چگالی بالا تبدیل شده است (شکل 1-2-8). [26]

تلاش های اولیه برای تولید یک فرآیند تیتانیوم MIM مناسب با فقدان پودر مناسب و همچنین محافظت ناکافی از تیتانیوم در طی عملیات دما بالا و چسب کمتر از بهینه برای ماده ای به واکنشپذیری تیتانیوم دچار مشکل شد. [2-10] با این حال، اکنون برخی از متخصصان MIM چیزی که جامعه تیتانیوم مدتهاست می داند، یاد گرفته اند - تیتانیوم یک راه حل جهانی است و باید برای آن برنامه ریزی و عمل شود.

پودرهای مناسب اکنون در دسترس هستند و کوره های پخت مناسب برای استفاده از تیتانیوم در حال حاضر موجود هستند. بنابراین، اکنون یافتن چسبهای مناسب چالش است. متأسفانه، بعضی از چسبهای پلیمری که به توانایی آنها در به آسانی باز شدن به مونومرهای ناخالص آغازین خود طی حرارت در میان Ti MIM پخت شده شناخته شده اند، مناسب نیستند زیرا دپلیمر شدن آنها نزدیک به دماهایی است که جذب ناخالصی (حدود 260 درجه سانتیگراد) آغاز می شود. سیستم چسبهای جایگزین، بر اساس تجزیه کاتالیزوری پلیاستالها، امیدوار کننده هستند اما برای مدیریت کردن بخار اسید کاتالیزور به تجهیزات گران و سرمایهبر نیاز دارند. این فرایند همچنین به یک وسیله مناسب برای از بین بردن الیگومر فرمالدهید که به عنوان محصول جانبی برای تجزیه پلیمر است، نیاز دارد. با این حال، تعدادی از سیستم های چسب وجود دارد که به نظر می رسد دارای ویژگی های لازم برای سازگاری با تیتانیوم هستند (جدول 1-2-4) که دارای سطح قابل قبولی از اکسیژن، استحکام و شکلپذیری را میدهد (جدول 1-2-5). فاکتورهایی که در استحکام_شکلپذیری تاثیر دارند عبارتند از: میزان اکسیژن (افزایش استحکام، کاهش شکلپذیری)، تراکم نسبی (افزایش استحکام و شکلپذیری) و اندازه دانه بتا (اندازه دانه کوچکتر برای افزایش استحکام و شکلپذیری). یک عامل اضافی اندازه پودر است، با اندازه کوچکتر احتمال افزایش اکسیژن و اندازه دانه بتای ریزتر وجود دارد.

در حال حاضر، قطعات MIM تیتانیوم به طول یک فوت ساخته شده اند، اما قطعات بیش از سه یا چهار اینچ (وزن حدود 50 گرم) رایج نیستند. عوامل محدود کننده در این زمان، شیمی و تکرارپذیری ابعادی است. به دلیل کشیدگی انقباضی، ساختن قطعات بزرگ به علت از بین رفتن شکل آن ها، دشوارتر میشود. اگر قطعات دارای سطوح مسطح باشند که روی آن تنظیم می شوند، به طور مداوم بیرون می آیند. در مقابل، قطعات با چندین سطح با اشکال پیچیده نیاز به تنظیم دارند، با بزرگتر شدن اندازه، تکرارپذیری کمتر می شود. علاوه بر این، کنترل ابعادی نواحی بزرگِ معلق به دلیل جاذبه دشوار است. با افزایش تجربه، چگالی فشردگی مخلوط پودر تیتانیوم افزایش یافتهاست، به خصوص با چسب های جدید، به این معنی که کشیدگی انقباضی می تواند کاهش یابد و باعث کاهش مشکلات ابعادی شود.

|

پلیپروپیلن-اتیل وینیل استات-پارافین وکس-کارنابا وکس-دیوسیتال فتالات [22]

|

|

پلیاتیلن، پارافین و استریکاسید [23]

|

|

پلیپروپیلن-پلیمتیل متاکریلات-پارافین-استریکاسید [24]

|

|

پلیپروپیلن-پارافین-کارنابا، و غیره. [25]

|

|

راز [26]

|

|

نفتالین-استریکاسید اسید-اتیلن وینیل استات [27]

|

|

پارافین وکس-پلیاتیلگلیکول-پلیاتیلن-استریک اسید [28]

|

|

پارافین وکس-کوپلیمر-استریکاسید [29]

|

|

اتکتیک پلیپروپیلن-کارنابا وکس-پارافین وکس-استریکاسید [30]

|

|

PP-EVA-PW-CW-DOP [31]

|

|

توسعه یافته مخصوصا در پایه پلیمر [32]

|

جدول 1-2-4 سیستم چسبهایی که به نظر می رسد با Ti-6Al-4V سازگار است

|

میزان اکسیژن (W/O)

|

چگالی نسبی (%)

|

تنش تسلیم (ksi)

|

ازدیاد طول (%)

|

مرجع

|

|

0.24

|

96.0

|

140.8

|

12

|

[22]

|

|

0.28

|

97.1

|

118.3

|

7.8[1]

|

[23]

|

|

0.25-0.28

|

95.5

|

121.9

|

14.0

|

[24]

|

|

0.20

|

95.1

|

94.3

|

22[2]

|

[25]

|

|

0.19

|

95%

|

-

|

-

|

[26]

|

|

0.17

|

99.5[3]

|

152.1

|

14.6

|

[27]

|

|

0.54

|

96.7

|

121.9

|

9.0

|

[28]

|

|

-

|

99.5

|

136.1

|

14.0

|

[29]

|

|

0.32

|

96.0<

|

136.4

|

2.5

|

[30]

|

|

0.34

|

96

|

139.3

|

11.2

|

[31]

|

|

0.24

|

98

|

133.5

|

14.0[4]

|

[32]

|

جدول 1-2-5 ویژگی های Ti- MIM

[1] Ti-6Al-7Nb.[2] تیتانیوم خالص تجاری.[3] HIP’d.[4] نزدیک آلیاژ آلفا.

ساخت افزایشی (AM)

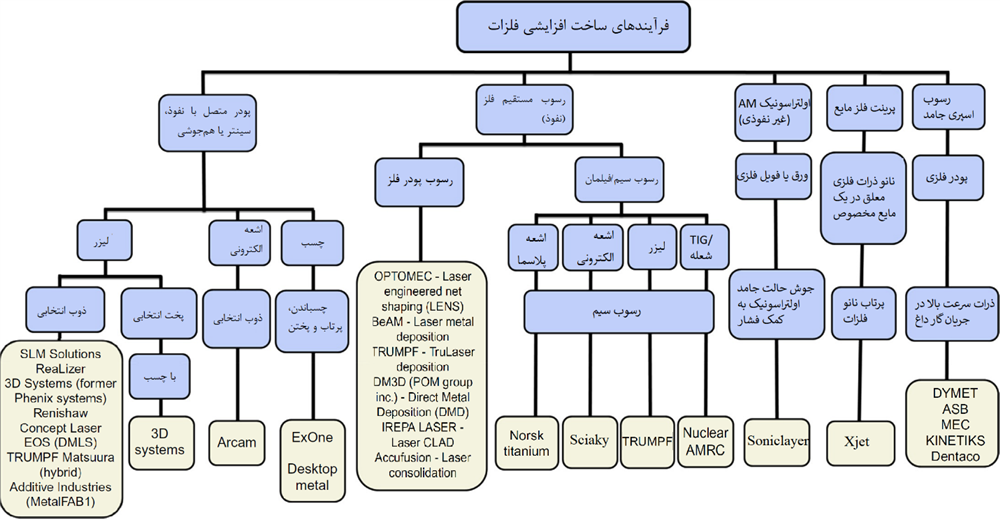

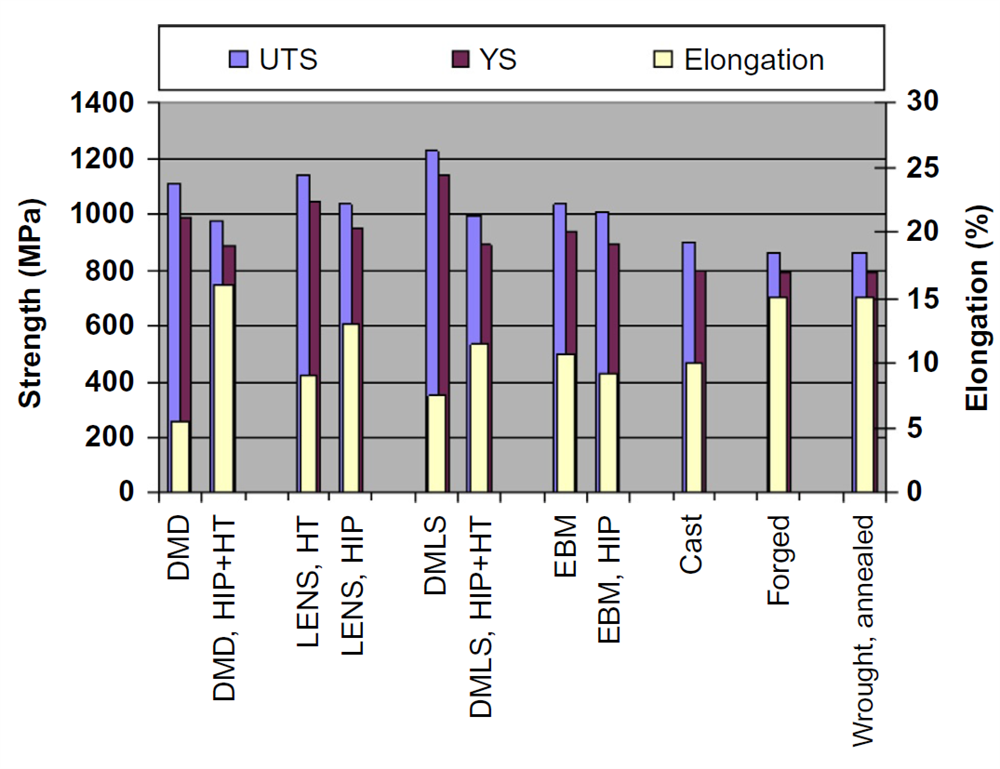

هزینه ساخت انواع پیشسازهها و میلههای تیتانیومی طی چند سال گذشته در نشریات مورد بحث قرار گرفته است [33-37] (اخیراً قیمت TiO2 به 2.00 دلار به ازای هر پوند و TiCl4 به 0.55 دلار در هر پوند رسیده است)؛ و اشاره شدهاست که هزینه استخراج کسر کمی از هزینه کل یک جزء ساخته شده با ریختهگری و کارمکانیکی (شمش متالورژی) است. برای ساخت جزء نهایی، میلهها باید ماشینکاری شوند، اغلب با نسبت باربرداری-به-حرکت خیلی بالا (که می تواند به 40: 1 برسد). به طور کلی پذیرفته شده که هزینه ماشینکاری یک جزء است که هزینه را دو برابر می کند. تاکنون طیف گستردهای از فرآیندهای AM فلز پیشرفت کردهاست (شکل 1-2-10) [35]. دو رویکرد اساسی عبارتند از: پودر بستر نفوذی (PBF) و رسوب مستقیم انرژی (DED). تکنیک PBF ساخت ویژگی های پیچیده، معابر خنک کننده توخالی، قطعات با دقت بالا و ساخت تک فلز را مجاز می سازد. رویکرد DED اجازه ی پوششهای ساختار بزرگ، نرخ رسوب زیاد، مواد چندگانه و افزودن مواد به قطعات موجود را می دهد. خصوصیات مکانیکی حداقل در سطح شمش متالورژی (از جمله چقرمگی شکست) در شکل 1-2-11 نشان داده شده است [18-32].

طیف گسترده ای از اجزای پزشکی تیتانیوم توسط AM ساخته شده است. شکل 1-2-12 سه نمونه از این روش را نشان می دهد.

آیندهی AM و MIM

بازار برای هر دو روش MIM Ti و AM Ti احتمالاً رشد خواهد کرد. عوامل مختلفی که بر رشد آن تأثیر می گذارد، در دسترس بودن پودر کم هزینه (کمتر از 20 دلار در پوند یا 44 دلار در کیلوگرم) پودر با اندازه مناسب (کمتر از 40 میکرون) و خلوص خوب (که در طول فرآیند ساخت حفظ میشود) میباشد. برای کاربردهای غیر هوافضا، میزان خلوص آلیاژ Ti-6Al-4V می تواند دقیق کمتری داشتهباشد. برای مثال، وقتی در هوا وجود دارد سطح اکسیژن می تواند تا 0.3 درصد وزنی باشد در حالی که هنوز سطح شکلپذیری قابل قبولی را نشان دهد (نیاز به حداکثر میزان اکسیژن 0.2 درصد وزنی وجود دارد) [2-10]. برای درجه خلوص تجاری (CP)، سطح اکسیژن حتی می تواند بالاتر باشد؛ حداقل تا 0.4 درصد وزنی (تیتانیوم CP درجه 4 دارای ویژگی حد 0.4 درصد وزنی است.). [2-10] در حقیقت، تیتانیوم CP درجه 4 (تسلیم MPa550 [ksi8]) در حالی که استحکام کمتری نسبت به Ti-6Al-4V معمولی دارد (تسلیم MPa930 [ksi135]) ممکن است انتخاب بهتری برای بسیاری از قطعات بالقوه MIM که هزینه در آن مهم است، باشد. درجه 4 اجازه می دهد تا از یک هزینه اولیه کمتر و میزان اکسیژن بیشتری در قسمت پایانی استفاده شود. علاوه بر این، پودر Ti هیدراید-دهیدراید (HDH) غیر کروی یا پودر TiH2 غیر کروی میتواند برای MIM نیز استفاده شود (شکل 1-2-8) [26] همانگونه که در آینده، آلیاژهای بتا با خاصیت شکلپذیری خوب ذاتی اش (ساختار bcc) و بین فلزی هایی با قابلیت جذاب دما بالا، کاندیدهای بالقوه برای ساخت از طریق MIM و AM هستند. به نظر می رسد اکنون علم، فناوری و هزینه برای بازار تیتانیوم برای هر دو روش وجود دارد که نشان دهنده رشد چشمگیر است.

همچنین پیشرفتهای متعددی از جمله توسعه چسب مناسب و کوره های پخت برای MIM به وجود آمده است که باید به رشد مناسب محصولات تیتانیوم تولید شده توسط این روش منجر شود. بزرگترین پتانسیل رشد در قطعات کوچک پیچیده با استفاده از روش MIM است. با تولید قطعات پیچیده MIM با یکپارچگی بالا (به ویژه اکسیژن در محدوده مشخص) با هزینهی بهصرفه، باید در بازارهای هوافضا و صنایع زمینی به سرعت رشد کند.

شکل 1-2-10 فرآیندهای مختلف ساخت افزایشی فلزات که تا به امروز توسعه یافته اند [35].

شکل 1-2-11 استحکام کششی، استحکام تسلیم و ازدیاد طول آلیاژ Ti-6Al-4V که با استفاده از فرآیندهای مختلف AM ساخته شده است. DMD، رسوب مستقیم فلز، لنزها، شبکههای لیزر مهندسی شده، DMLS، لیزر زینتر مستقیم فلز، EBM، ذوب با پرتو الکترونی، HIP، فشار ایزوستاتیک گرم، HT، عملیات حرارتی.

شکل 1-2-12 قفسه Ti-6Al-4V برای کاربردهای ایمپلنت پزشکی، ساخته شده با استفاده از فناوری لیزر ذوب انتخابی، که تأیید FDA را دریافت کرده اند.

تیتانیوم سلولی EIT.

نتیجه گیری

اهمیت تیتانیوم در تعدادی از بازارها (پزشکی و دندانپزشکی، هوافضا، خودرو و محصولات مصرفی) مورد بررسی قرار گرفته است. پس از آن یک بحث مختصر در مورد رفتار آلیاژهای تیتانیوم (از جمله نمودار فازی) و ارائه دو روش ساخت پیشرفته برای قطعات تیتانیوم: قالبگیری تزریقی فلزات و ساخت افزایشی، دنبال شد.

راه های تولید قطعات MIM تیتانیوم مورد بحث قرار گرفته است. قطعات تولید شده از لحاظ تاریخی محدودیت اکسیژن بالا در استفادهی آنها در کاربردهای ساختمانی (تحمل بار) دارند؛ با این حال، عمدتا قطعات تزئینی (در معرض هیچ گونه تنش) با موفقیت از درجههای تیتانیوم خالص تجاری تولید شده اند (که تا 0.4 درصد وزنی اجازه می دهد). در حال حاضر پودرهای اولیه با کیفیت و قیمت مناسب، همراه با کورههای پخت با ورود حداقل اکسیژن ، و تعدادی از چسبها که منجر به ورود قابل توجهای از اکسیژن نمی شوند، در دسترس هستند.

در حال حاضر به دلیل زمان هدایت کوتاه، مقرون به صرفه بودن (ناشی از قابلیت نزدیک به شکل نهایی بودن) و خصوصیات مکانیکی قابل قبول برای کاربردهای مختلف قطعات با روش ساخت افزایشی ساخته می شوند.

بنابراین، مسیری برای افزایش تولید ساختار قطعات پزشکی MIM و AM تیتانیوم و همچنین ابزار جراحی و قطعات دندانپزشکی و قطعات برای صنایع هوافضا و خودرو وجود دارد.

-

P. Kitten, Bypass Fan Module for Engine Nacelles—Adds Bypass Thrust, Allows Stock Turbofan Engines, http://forum.kerbalspaceprogram.com/index.php?/topic/122139- bypass-fan-module-for-engine-nacelles-adds-bypass-thrust-allows-stock-turbofan-engines/. (Accessed 23 July 2017).

-

Congress of the U.S. Office of Technology Assessment, Advanced Materials by Design, June 1988.

-

Materials Science and Engineering—Forging Stronger Links to Users, Publication NMAB-492, NMAB, National Academy Press, Washington, DC, 1999.

-

F.H. Froes, D. Eylon, H. Bomberger (Eds.), Titanium Technology: Present Status and Future Trends, TDA, Dayton, OH, 1985.

-

F.H. (Sam) Froes, T.-L. Yau, H.G. Weidenger, Titanium, zirconium and hafnium, in: K.H. Mataucha (Ed.), Materials Science and Technology—Structure and Properties of Nonferrous Alloys, VCH Weinheim, FRG, 1996, p. 401 (Chapter 8).

-

F.H. (Sam) Froes, Titanium, in: P. Bridenbaugh (Ed.), Encyclopedia of Materials Science and Engineering, Elsevier, Oxford, 2001, pp. 9361–9374 (subject editor). (Chapters 3.35a–3.3.5e).

-

F.H. (Sam) Froes, Titanium alloys, in: J.K. Wessel (Ed.), Handbook of Advanced Materials, Wiley Interscience, 2004, p. 271 (Ed. In Chief ). (Chapter 8).

-

R.R. Boyer, G. Welsch, E.W. Collings (Eds.), Materials Properties Handbook: Titanium Alloys, ASM Int., Materials Park, OH, 1994.

-

F.H. (Sam) Froes (Ed.), Titanium Physical Metallurgy, Processing and Applications, ASM, Materials Park, OH, February 2015.

-

M. Yan, P. Yu, G.B. Schaffer, M. Qian, Secondary phases and interfaces in a nitrogen- atmosphere sintered Al alloy: TEM evidence for the formation of AlN during liquid phase sintering, Acta Mater. 58 (2010) 5667–5674.

-

F.H. Froes, D. Eylon, Powder metallurgy of titanium alloys, Int. Mater. Rev. 35 (1990) 162.

-

F.H. Froes, C. Suryanarayana, Powder processing of titanium alloys, in: A. Bose, R.

-

German, A. Lawley (Eds.), Reviews in Particulate Materials, Vol. I, MPIF, Princeton, NJ, 1993, p. 223.

-

F.H. Froes, Introduction: developments to date, in: M. Qian, F.H. Froes (Eds.), Titanium Powder Metallurgy: Science, Technology and Applications, Butterworth-Heinemann, Elsevier, 2015.

-

F.H. Froes, Titanium powder metallurgy: developments and opportunities in a sector poised for growth, Powder Metall. Rev. 2 (4) (2013) 29–43. Winter.

-

F.H. (Sam) Froes, Titanium powder metallurgy: a review – part 1, Adv. Mater. Process. 170 (9) (2012) 16–22.

-

M. Qian, F.H. Froes, Titanium Powder Metallurgy: Science, Technology and Applica- tions, Butterworth-Heinemann, Elsevier, 2015.

-

F. Arcella, F.H. (Sam) Froes, Production of titanium aerospace components from powder using laser forming, JOM 52 (5) (2000) 28.

-

A. Dehghan-Manshadi, M. Bermingham, M. Dargusch, D.H. St. John, M. Qian, Metal injection moulding of titanium and titanium alloys: challenges and recent development, Powder Technol. 319 (2017) 289–301.

-

F.H. (Sam) Froes, R.M. German, Titanium powder injection molding (PIM), Met. Powder Rep. 55 (6) (2000) 12.

-

R.M. German, Powder Injection Molding Design and Applications—Users Guide, Innovative Solutions, State College, PA, 2003. p. 5.

-

F.H. (Sam) Froes, Advances in titanium metal injection molding, in: M.N. Gungor,

-

Ashraf Imam, F.H. (Sam) Froes (Eds.), Innovations in Titanium Technology, TMS (The Minerals, Metals & Materials Society), 2007, , pp. 157–166.

-

T. Kono, A. Horata, T. Kondo, Development of titanium & titanium alloy by metal injec- tion molding process, Powder Powder Metall. 44 (11) (in Japanese).

-

W. Limberg, E. Aust, T. Ebel, R. Gerling, B. Oger, in: Metal injection molding of an advanced bone screw Ti-6Al-7Nb alloy powder, Euro, 2004.

-

Y. Itoh, T. Hankou, K. Sato, H. Miura, in: Improvement of ductility for injection moulding Ti-6Al-4V alloy, Euro, 2004.

-

H. Nakamura, T. Shimura, K. Nakabayashi, Process for production of Ti sintered compacts using the injection molding method, J. Jpn. Soc. Powder Powder Metall. 46 (8) (1999) (in Japanese).

-

A.T. Sidambe, Biocompatibility of advanced manufactured titanium implants—a review. Materials 7 (2014) 8168–8188, https://doi.org/10.3390/ma7128168.

-

K. Simmons, K. Scott Weil, E. Nyberg, Powder injection molding of titanium compounds, Ind. Heat. (2005) 43.

-

S. Guo, et al., Influence of sintering time on mechanical properties of Ti-6Al-4V compacts by metal injection molding, Rare Metal Mater. Eng. 34 (7) (2005) 33.

-

H. Wang, et al., Development of high density (99% +) powder injection molded titanium alloys, PIM Sci. Tech. Briefs I (5) (1999) 16.

-

K. Maekawa, et al., Effect of MIM process conditions on microstructures and mechanical properties of Ti-6Al-4V compacts, J. Japan Soc. PIM 46 (10) (1999) 1053.

-

K. Kusaka, et al., Tensile behavior of sintered Ti and Ti-6Al-4V alloy by MIM process, in: Advances in PIM and Particulate Materials, MPIF, Princeton, NJ, 1996, , pp. 29–127.

-

G. Wegmann, et al., Metal injection molding of titanium alloys for medical applications, Mater. Week (2000) 1.

-

B. Dutta, F.H. Froes, Additive manufacturing of titanium alloys, Adv. Mater. Process. (2014) 18–23.

-

B. Dutta, F.H. Froes, The additive manufacturing of titanium alloys, in: M. Qian, F.H. Froes (Eds.), Titanium Powder Metallurgy: Science, Technology and Applications, Butterworth-Heinemann, Elsevier, 2015 (Chapter 24).

-

M. Qian, W. Xu, M. Brant, H.P. Tang, Additive manufacturing and post-processing of Ti-6Al-4V for superior mechanical properties, MRS Bull. 41 (2016) 775–783.

-

H.P. Tang, Q.B. Wang, G.Y. Yang, J. Gu, N. Liu, L. Jia, M. Qian, A honeycomb-structured Ti-6Al-4V oil-gas separation rotor additively manufactured by selective electron beam melting for aero-engine applications, JOM 68 (3) (2016) 799–805.

-

B. Dutta, F.H. Froes, Additive Manufacturing of Titanium Alloys, Elsevier Publishing, 2016.

|