پیش از قرارگیری در معرض هرگونه عملیات حرارتی، قطعات تیتانیومی باید تمیزکاری و خشک شوند. (احتیاط: از آب شیر معمولی برای تمیزکاری قطعات تیتانیوم استفاده نکنید.) روغن، اثر انگشت، چربی، رنگ و دیگر مواد خارجی را باید از همه سطوح زدود. تمیزکاری لازم است زیرا واکنش شیمیایی تیتانیوم در دماهای بالا می تواند منجر به آلودگی تیتانیوم یا تردی آن شده و می تواند حساسیت آن را به خوردگی تنشی افزایش دهد. پس از تمیزکاری، قطعات را باید با دستکش تمیز جابجا کرد تا از آلودگی مجدد جلوگیری شود. اگر باید قطعه ای را در چفت و بست تحت فرایند صاف کردن یا عملیات حرارتی قرار داد، چفت و بست نیز باید عاری از هرگونه ماده خارجی و پوسته با چسبندگی ضعیف باشد.

پوشش های ویژه و پرداختهای سطح

به دلیل مقاومت عالی آلیاژهای تیتانیوم در برابر بسیاری از محیط های خورنده، این آلیاژها به عملیات های سطحی خاصی برای بهبود مقاومت به خوردگی نیاز ندارند. اما مقاومت به سایش و/یا روان سازی، چالشهای مرسوم در رفتار سطح آلیاژهای تیتانیوم هستند. آلیاژهای تیتانیوم می توانند نرخ های بالای سایش در هنگام تماس با تیتانیوم و آلیاژهای تیتانیوم یا دیگر آلیاژهای فلزی به دلیل ضریب بالای اصطکاک داشته باشند. در نتیجه، روشهای سخت کردن سطح و اعمال پوشش برای روانسازی، حوزه های مورد نظر هستند. پوشش های مختلفی را به سطح آلیاژهای تیتانیوم برای ایجاد یا ارتقای خواص ویژه نظیر روانی یا مقاومت به سایش می توان اعمال کرد.

علاوه بر پوشش های مربوط به روانسازی، تیتانیوم بوسیله فلزات مقاوم به خوردگی (نظیر مس و پلاتین) به عنوان جایگزینی برای تشکیل اکسید یا پایه ای برای آبکاری بعدی پوشش دهی یا آبکاری می شوند. پوشش ها برای بهبود ضریب انتشار اعمال می شوند. ترکیب های منحصربه فرد از آلیاژ تیتانیوم به سطح آلیاژهای تیتانیوم پیوند داده شده اند. دیگر عملیات های سطحی برای بهبود خواص مختلف از آلیاژهای تیتانیوم در نظر گرفته شده اند.

مشکلات تمیزکاری و پوسته زدایی

بیشتر عملیات ها و فرایندهای سطحی به برداشتن اکسیدهای سطحی که می توانند به شکل پوسته یا یک لکه نازک اکسیدی باشند نیاز دارند. هرگونه اکسید تشکیل شده در دمای کمتر از °C 600 (°F 1100) روی آلیاژهای تیتانیوم را در یک حمام اسیدشویی دارای اسید نیتریک- هیدروفلوئوریک می توان حذف کرد. اکسیدهای تشکیل شده در دماهایی بالاتر از °C 600 (°F 1100) را می توان به طور مکانیکی یا شیمیایی بوسیله غوطه وری در حمام های نمک مذاب از بین برد.

خواص متالورژیکی و شیمیایی تیتانیوم موجب تعداد زیادی مشکلات خاص در تمیزکاری می شوند. این مشکلات عبارتند از:

-

تمایل شیمیایی تیتانیوم به گازهای مرسوم

-

تاثیرات گالوانیک ناشی از نقایص در سطوح دارای پوسته

-

محدودیت های متالورژیکی درباره دمای محیط پوسته زدایی

-

گوناگونی پوسته ها در پوسته زدایی از تیتانیوم

-

پوشش های محافظ به کار رفته در تولید تیتانیوم

جذب گاز. ظرفیت تیتانیوم برای جذب گازهای مرسوم از جمله اکسیژن، هیدروژن و نیتروژن (که همه آنها به تردسازی محصول تمایل دارند) خواصی است که موجب اغلب دشواری ها در پوسته زدایی و پرداخت تیتانیوم و آلیاژهای تیتانیوم می گردد. بدلیل فشردگی زیاد پوسته نورد گرم- که به عنوان یک لایه محافظ عالی در برابر جذب گاز اضافی عمل می کند- دویا سه عملیات حرارتی روی پوسته انجام می شود. هر عملیات حرارتی بیشتر، پوسته را چقرمه کرده و دشواری های پوسته زدایی را پیچیده تر می کند.

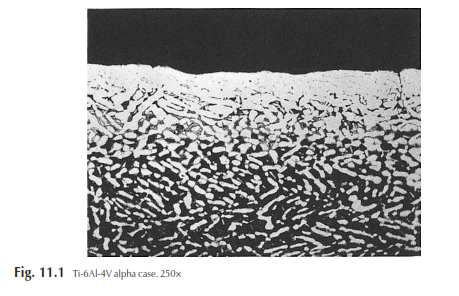

مشکل دیگر آن است که اتمسفرهای کوره عملیات حرارتی روی سمت اکسیدکننده برای کاهش احتمال انباشت اکسیژن حفظ می شوند. اما این کار باعث جذب اکسیژن و تشکیل پوسته می شود. لایه فلزی غنی از اکسیژن مطابق شکل 11-1 زیر پوسته تشکیل شده حاصل ایجاد می شود. ضخامت این لایه از mm 0.05 تا 0.07 (in. 0.003-0.002) در شرایط عملیات حرارتی شده تا mm 0.15 تا 0.20 (in. 0.008-0.006) در شرایط نورد گرم متغیر است. چون بین نشین های اکسیژن (و نیتروژن) سختی را افزایش و داکتیلیته تیتانیوم را کاهش می دهند، ناحیه غنی از اکسیژن حاصل، تبدیل به لایه ای ترد می شود. این لایه ترد معمولا بوسیله اسیدشویی شیمیایی الکترولیتی یا اسیدشویی معمولی از بین می رود.

تاثیرات گالوانیک و نقایص در پوسته زدایی از پوسته سطحی از همه انواع فلزات وجود دارند اما در تیتانیوم محسوس تر به نظر می رسد. هرچند دلیل دقیق حفره ها و سلول های کوچک تشکیل شده در ماده پوسته زدایی شده یک موضوع قابل بحث است اما دلایل محتمل عبارتند از جدایش های آلیاژی یا غیرفلزی، تخلخل پوسته و آلودگی سطحی.

یک مسئله جدی تر از حمله گالوانیک توسط شرایط پوسته تکه تکه شده روی سطح تیتانیومی هنگامی ایجاد می شود که مناطقی از ورقه ورقه شدگی زیاد در یک سطح ظاهرا یکنواخت وجود داشته باشند. مسئله مشابهی درباره اکسیدهای روی هم سوارشده وجود دارد حتی اگر لایه سطحی نازک و پودرمانند باشد. آلودگی سطح با روغن، چربی یا اثرانگشت نیز می تواند موجب شرایط پوسته تکه تکه گردد. همه این عوامل باعث خوردگی شدید موضعی در هنگام قرارگیری مناطقی از فلز پایه در معرض پوسته زدایی انتخابی می شوند. به عنوان یک راه حل محتمل، بازاکسیداسیون محصول در حین فرآوری توسط برخی روشها در نظر گرفته شده است.

شکل 11-1 پوسته آلفا در Ti-6Al-4V. x250

محدودیت های متالورژیکی در پوسته زدایی. آلیاژهای تیتانیومی که تحت عملیات انحلالی قرار گرفته اند و قابل پیرسازی هستند به واکنشهای زمان- دمایی و دمای محیط پوسته زدایی- که می تواند موجب اثر متعاقب پیرسازی شده و خواص مکانیکی را تغییر دهد- حساس هستند. برای نمونه، آلیاژهای شبه پایدار بتا یا بتا که در دماهایی متغیر از °C 370 تا 540 (°F 1000-700) برای زمانهای 8 ساعت یا بیشتر تحت عملیات انحلالی و پیرسازی قرار می گیرند ، می توانند تاثیر متعاقب پیرسازی و تغییر شدید در خواص مکانیکی را تحمل کنند اگر در دماهای بالاتر، تغییر محسوس در خواص مکانیکی صورت پذیرد.تغییرات می توانند به ویژه در موارد ورق های نازک محسوس باشند به طوری که شرایط دما- زما می تواند موجب تغییر خواصی به اندازه MPa 70 (ksi 10) در استحکام شوند. دماهای پوسته زدایی آلیاژ به طور معمول نباید از °C 260 (°F 500) فراتر روند.

گستره پوسته ها

عامل موثر دیگر در مشکلات مربوط به پوسته زدایی تیتانیوم گستره وسیع پوسته ها از جمله پوسته تشکیل شده بوسیله آنیل کاری، عملیات انحلالی، آزادسازی تنش، اکستروژن، نورد، پیرسازی، تغییرشکل گرم یا ترکیبی از برخی از این فرآیندهاست. در دماهای فراوری متغیر از °C 425 تا 1150 (°F 2000-800)، طیف پوسته تشکیل شده بسیار وسیعتر از بسیاری از مواد دیگری است که پوسته زدایی از آنها دشوار است.

تاثیرات پوش شدهی در فرایند

غالب پوشش های به کار رفته در فرآیندهای تولید تیتانیوم برای تسهیل انجام کار ضروری هستند. متاسفانه، این پوششها در فرآیندهای پس از انجام کار تبدیل به آلودگی می شوند. این پوشش ها اگر روشهای مناسبی به کار روند قابل حل بوده و حذف شدنی هستند.

پوشش های محافظ به سطوح تیتانیومی به چند دلیل اعمال می شوند:

-

روان سازی و کمک به جریان یابی فلز، شکل دهی مناسب در قالب و فرایندهای شکل دهی

-

عمل کردن به عنوان فیلم های مانع، کاهش آلودگی در حین شکل دهی در دمای بالا و چرخه های عملیات حرارتی

-

برای کاهش نقایص سطحی ناشی از شکست و خراش ایجادشده در حین فرایندهای تولید

فیلم های محافظت در برابر گاز معمولا بطور مستقیم به سطح تیتانیوم اعمال می شوند. این پوشش ها مواد پایه سیلیکاتی ای هستند که فیلم های یکنواخت و زودگدازی را به وسیله تبخیر حلال لایه نشانی می کنند. این فیلم ها در دماهای عملیات حرارتی تا °C 815 (°F 1500) سدهای شیشه ای تشکیل می دهند و کاملا در کاهش آلودگی اکسیژن، هیدروژن و نیتروژن موثر هستند. در بالاتر از °C 815 (°F 1500)، بیشتر این فیلم ها دارای تاثیر کمتری هستند.

فیلم های روانساز یا فیلم های محافظ در برابر سایش روی یک پوشش پایه سیلیکایی اعمال می شوند. این فرایند دارای مزیت ایجاد حفاظت دو برابری در برابر خراش و ایجاد شیار می باشد. در حین فرآیندهای شکل دهی گرم و کشش سطح فلز، مقداری ایجاد حفره و نفوذ پوشش رخ می دهد که موجب ایجاد اکسید تیتانیوم روی سطح می شود. پس از انجام کار، آلاینده ای که باید از بین رود از پیوند آلی یا پسماندهای آلی، گرافیت، دی سولفید مولیبدن، سیلیکاتها و اکسید تیتانیوم تشکیل می شوند.

حذف پوسته

به وسیله روش های مکانیکی، پوسته از محصولات تیتانیومی حذف می شود. روشهای سایشی نظیر سنگزنی و سندبلاست برای برداشتن پوسته سنگین از مقاطع بزرگ ترجیح داده می شوند. سنگزنی سنترلس برای پرداخت کاری میله های دوار ، سنگزنی نواری پهن برای پرداختکاری ورق و نوار بکار می روند. سنگزنی معمولا هنگامی که در سرعتهای کم چرخش به کار می رود دارای بیشترین بازدهی است.

سنگزنی تسمه ای

بیشتر ورقهای آلیاژی دارای مقدار بالای آلومینیوم نظیر Ti-5Al-2.5Sn برای حذف حفره ها و شرایط موج داری که در نورد گرم به عنوان نتیجه لغزش ناپیوسته در حین تغییرشکل پلاستیک رخ می دهد سنگ زنی می شوند. غالبا سنگ زنی برای حذف عیوب سطحی قبل از نورد سرد به کار می رود.

به دلیل خطرات انفجار و آتش گرفتن، سنگزنی تسمه ای خشک خطرناک است. این فرآیند به دلیل عمرکم تسمه اقتصادی نیست. هنگامی که در حین سنگزنی خشک، ماده برداشته می شود، مولکولهای کوچکی از فلز مذاب و نورد اکسید در راستای ورق، موجب نوعی از حفره دار شدن بوسیله سوختن می شود که با سنگزنی حذف نمی شود. هنگامی که جوشهای تیتانیوم در معرض شن خشک قرار می گیرند، ورود شن و خراش جوش بوجود می آیند. در ابتدا، نوار روی سنگزن های نواری استاندارد با استفاده از روانساز روغنی سنگزنی می شدند اما روغن موجب افزایش خطر آتش سوزی می شد و در هنگام احتراق روغن، برخی دستگاه های سنگزنی بطور جزئی یا کامل دچار خرابی شدند. در هنگام سنگزنی تیتانیوم با تسمه های اکسید آلومینیوم، روانساز آب بازدهی کمتری نسبت به هوا داشت. آب با اکسید آلومینیوم واکنش داده و یک هیدروکسید ضعیف تشکیل می داد که روانساز غیرموثری در سنگزنی بود.

محلول آبی 5 درصد اورتوفسفات پتاسیم (K3PO4) به طور گسترده ای به عنوان روانساز سنگزنی به کار می رود. این محلول به شکل یک بستر سیلابی در جانب ورودی و خروجی خط تماس اعمال می شود. روغن های قابل حل در آب بویژه روغن های به شدت کلرینه و سولفوکلرینه نیز با موفقیت به عنوان روانساز استفاده شده اند. به دلیل امکان باقیماندن پسماند به عنوان بخشی پیوسته از سطح، باید از این ترکیبات با احتیاط استفاده نمود. هر دو نوع روانساز باعث بهبود بازدهی در هنگام پوشش دهی تسمه ها با اکسید آلومینیوم یا کاربید سیلیسیم می شوند.

بسترسازی سیلابی برای کار با روانساز توصیه می شود، اما ماشین های ساخته شده برای بسترسازی سیلابی با یک سیستم بازگردش ساز و فیلترکننده و تسمه های پارچه ای ضدآب مجهز می شوند و گرانقیمت هستند. جایگزین این روش، افشاندن یک واکس حلال در آب بوسیله نازل های اتمیزه کننده روی خط تماس در سمتهای ورودی و خروجی تسمه است. محلول را نباید بوسیله یک افشانک که محلول را با آب مخلوط می کند افشانه کرد زیرا این کار خطر آتش گرفتن را افزایش می دهد. به کارگیری افشانه را می توان برای تبخیر روانساز در حین سنگزنی کنترل کرد. این کار نیاز به تسمه های ضدآب را مرتفع می کند. برای جلوگیری از انباشت تراشه های تیتانیوم که می تواند موجب ایجاد آتش شوند، باید احتیاط لازم را به کار برد. افشانه، تراشه هایی را که در بستر سیلابی شسته شده اند از بین نمی برد.

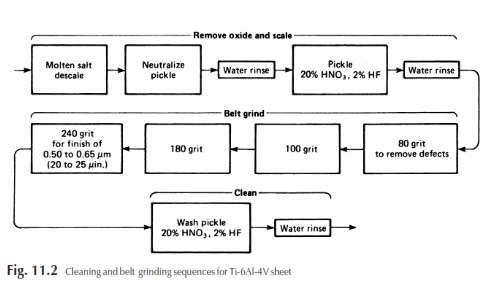

تیتانیوم را باید در سرعت های تسمه کمتر از m/sec 8 (ft/min 1500) سنگزنی نمود. با استفاده از محلول 5 درصد اورتوفسفات پتاسیم در آب به عنوان روانساز، بازدهی بیشینه در سرعت m/sec 6 (ft/min 1100) حاصل می شود. ماشین های سنگزنی ورق که مجهز به نورد هستند گاهی خطی از سنگزنی روی ورق به جا می گذارند. میزان بالایی از یکنواختی سنگزنی در دستگاه هایی مجهز به یک محفظه تخت و خلا حاصل شده است. در این دستگاه ها، محفظه نگهدارنده ورق معمولا دارای نوسان است. ترتیب سنگزنی تسمه ای ورق Ti-6Al-4V در شکل 11-2 نشان داده شده است.

سنگزنی تسمه ای معمولا با یک تسمه گریت 80 شروع می شود در هنگامی که برداشتن بیش از mm 0.07 (in. 0.003) از ماده از سطح ورق لازم باشد. پوسته زدایی اسیدشویی ورق قبل از سنگزنی باعث طول عمر بیشتر تسمه می شود. به دنبال گریت اولیه، هر گریت برای حذف خراش های ناشی از گریت قبلی، باید ماده کافی از ورق بردارد. آلیاژهای آلفا نظیر Ti-5Al-2.5Sn حساسیت کمتری به شرایط سطح نسبت به آلیاژهای آلفا- بتا نظیر Ti-6Al-4V دارد. حفره های سطحی روی ورق Ti-6Al-4V ناشی از خراش های ایجاد شده از سندبلاست در جوش، بطور جدی از داکتیلیته خم کاسته و ممکن است بر استحکام خستگی تاثیر بگذارد.

شکل 11-2 ترتیب مراحل تمیزکاری و سنگزنی تسمه ای مربوط به ورق نازک Ti-6Al-4V

پاشش سایشی

روش های تمیزکاری پاشش سایشی، خشک یا تر، برای برداشتن پوسته از گستره ای از محصولات تیتانیومی از شمش های حجیم تا قطعات کوچک مناسب هستند. از آنجا که می توان این روش را با سرعت های کم به کار برد و احتمال فرو رفتن در سطح کمتر است، ماسه آلومینا به ماسه سیلیکا ترجیح دارد.

ورق در ضخامت هایی تا حدود mm 0.5 (in. 0.02) را می توان بدون اعوجاج پوسته زدایی کرد اگر ماسه ریز و سرعت های کم استفاده شوند. پوسته میل روی محصولات واسطه را می توان توسط ساچمه یا مهره درشت از جنس فولاد پرکربن از بین برد در حالیکه تیغه های کمپرسور پرداخت شده را می توان با ماسه زیرکونی با اندازه مش 150 تا 200 تمیزکاری کرد. نوع محصول مورد تمیزکاری، نرخ تمیزکازی و هزینه ماده ساینده را باید در انتخاب روش تمیزکاری پاششی متوازن نمود.

ذرات ساینده معدنی نظیر ماسه های از جنس سیلیکا، زیرکونیا یا آلومینا بیشتر از مواد ساینده مدیگر برای محصولات پرداخت شده یا نیمه پرداخت شده به کار می روند. هرچند این مواد ساینده گرانتر هستند اما باعث پرداخت ظریف تری می شوند که در فرآوری نهایی یا سرویس دهی لازم است. اقدامات پیشگیرانه ایمنی کافی را باید مراعات کرد تا از استنشاق ذرات ریز ماسه جلوگیری شود. سیستم های گردش هوا و جمع آوری غبار را باید به طور مرتب انجام داد. این سیستمها بایستی نسبت به خطرات مربوط به غبار تیتانیوم مجهز شده باشند.

غبار ریزی از عملیات پاشش روی تیتانیوم باقی می ماند به ویژه هنگامی که مواد ساینده معدنی استفاده شده باشند. هرچند اگر قرار باشد قطعه پس از آن جوشکاری شود یک چرخه شستشو یا اسیدشویی پس از پاشش مطلوب است اما این غبار مضر محسوب نمی شود.

فرایندهای پاشش تر و خشک برای پوسته زدایی از قطعات تیتانیومی به کار می روند.

پاشش تر

قطعات با استفاده از دوغابی شامل 40 درصد حجمی اکسید آلومینیوم با مش 400 و آب تمیزکاری می شوند. فشار هوا به میزان kPa 655 (psi 95) برای پمپ کردن دوغاب در یک جریان پایا با فشاری حدود kPa 34 (psi 5) استفاده می گردد. نرخ پوسته زدایی به مقدار min/m2 50 (min/ft2 5) به پیچیدگی قطعه بستگی دارد. با قرار دادن نازل پاشش در فاصله حدودا mm 50 (in. 2) از قطعه کار و با استفاده از زاویه برخورد 60 درجه ای، اعوجاج و نیاز به صافکاری در کمینه مقدار خود نگه داشته می شود.

پاشش خشک

اسمبلی موتور موشک پس ازتنش زدایی نهایی در °C 480 تا 540 (°F 1005-895) به طور خشک مورد سندبلاست قرار می گیرند. پاشش با ماسه زیرکونی با مش 100 تا 150 در فشار هوای kPa 275 (psi 40) انجام می شود. هر اسمبلی با سرعت rev/min 2.5 می چرخد و با سرعت mm/min 65 (in./min 2.5) از بین دو نازل پاششی با موقعیت ثابت که به صورت قطری در مقابل هم قرار گرفته اند عبور داده می شود. نازل ها درون و بیرون سطوح را به طور هم زمان در یک موقعیت دیواره مورد پاشش قرار می دهند. برای جلوگیری از اعوجاج، هر نازل در یک فاصله یکسان یعنی mm 300 (in. 12)، از سطح فلز قرار می گیرد.

حمام های پوسته زدایی نمک مذاب

حمام های پوسته زدایی نمک مذاب عمدتا برای پوسته زدایی از محصولات میله و ورق و لوله به کار می روند. حتی در مورد فیلم های سپر با بیشترین بازدهی که امروزه وجود دارند مقداری نفوذ گاز به سطوح تیتانیومی را در دماهای بالای لازم برای قطعه کار و عملیات حرارتی می توان انتظار داشت. پوسته آلفا یا لایه غنی از اکسیژن حاصل از این واکنش گازی بسیار سخت و ترد بوده و باید از بین برود.

این پوسته سخت و اکسید میلگرد هایی که برای ساخت قطعات ماشینکاری می شوند باید برداشته شده باشند زیرا این موارد بسیار ساینده بوده و باعث سایش سریع ابزار می شوند. در ماده به کار رفته برای جوشکاری یا شکل دهی باید پوسته ها از بین رفته باشند وگرنه جوش هایی کوچک و ضعیف ایجاد شده و شکل دهی بعدی (گرم یا سرد) بدون شکست سطح یا گسیختگی قطعات عملا غیرممکن می شود. برداشتن پوسته باعث هیچ مشکلی نمی شود زیرا روشهای فرزکاری شیمیایی برای اعمال صرفه جویی در وزن توسط صنعت هواپیمایی تکامل پیدا کرده اند. در مورد تیتانیوم، هدف بهبود بی نقص ساختار فلز است و مواد حلال به کار رفته دارای ترکیب شیمیایی مختلفی هستند.

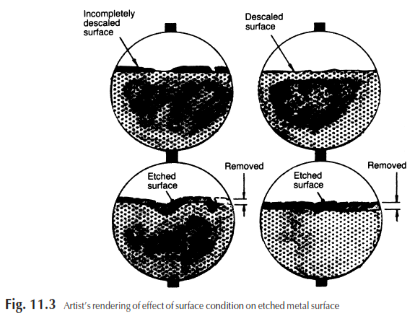

یک مشکل خاص که در برداشتن پوسته آلفا با آن برخورد می شود این است که اکسید تیتانیوم تشکیل شده نسبت به فلز پایه، به طور قابل توجهی در محلول حکاکی نیتریک هیدروفلوئوریک حل ناپذیراست. بقایای اکسید روی سطح، نواحی ای را ایجاد می کنند که شبیه به دهانه هایی روی محصول پرداخت شده است. طرح کشیده شده در شکل 11-3 سطح را به عنوان نتیجه ای از عملیات تمیزکاری غیریکنواخت نشان می دهد.

درجایی که برداشتن پوسته آلفا بخشی لازم از فرایند تولید است تمیزکاری از طریق حمام نمک انجام می شود زیرا چرخه گذاری صحیح، به طور عملی یک سطح از نظر شیمیایی تمیز را تضمین می کند. حمام های نمک برای اصلاح شرایط سطح به دو دسته پایه تقسیم می شوند: حمامهای نمک دمابالا و حمامهای نمک دما پائین.

به طور متناوب، شات بلاست را می توان برای شکستن پوسته به کار برد. محلول حکاکی نیتریک- هیدروفلوئوریک یا محلول فرزکاری شیمیایی، پوسته را بطور یکنواخت تری از بین می برد.

شکل 11-3 تاثیر شرایط سطح بر سطح حکاکی شده فلز

نمک مذاب دمابالا

حمام های نمک دمابالا می توانند بسته به ترکیب خود، دارای واکنش شیمیایی و بازدهی مختلفی باشند. همه انواع حمامها در محدوده °C 370 تا 480 (°F 895-700) عمل می کنند. دامنه دمایی برای ایجاد سریعترین واکنش برای فیلم های اکسیدی و مات ممکن به حد کافی بالاست. این محدوده همچنین، برای ایجاد تغییرات متالورژیکی مانند رسوب فاز امگا در آلیاژهای شبه پایدار بتا در برخی آلیاژها به حد کافی بالاست. حمام های نمک اکسیدکننده دمابالا نیز قادر به واکنش شیمایی با فیلم های آلی برای تخریب آنها هستند. این حمامها، حلالهایی عالی برای فیلم های سپر سیلیکاتی هستند. آنها به چفت و بست گذاری ویژهای برای کاهش تاثیرات شدید گالوانیک در این دماها نیاز دارند و به همین دلیل، در تمیزکاری محصولات تشکیل شده اولیه، نظیر قطعات فورج شده، اکسترودشده و ورقهای نازک و ضخیم نوردشده از این محلولها استفاده می شود.

مزیت عمده حمام های نمک دمابالای اکسیدکننده یا احیاکننده برای پوسته زدایی تیتانیوم، سرعت زیاد آنها در برداشتن پوسته بسیار محکم است. هرچند، حمام های احیاکننده دارای عیب ذاتی جذب هیدروژن هستند اما این مشکل را می توان با افزودنی های شیمیایی حل کرده یا کمینه نمود. گاززدایی در خلا راه حل دیگر مشکل هیدروژن است.

تولیدکنندگان عمده ورق تیتانیوم از یک حمام نمک اکسیدکننده برای حذف پوسته ناشی از کار داغ به ترتیب زیر استفاده می کند:

-

غوطه وری در حمام اکسیدکننده به مدت 15 دقیقه در °C 455 (°F 850).

-

شستشو در آب سرد.

-

اسیدشویی در محلول 35 درصد اسید نیتریک و 3.5 درصد اسید هیدروفلوئوریک حداکثر به مدت 1 دقیقه در °C 20 (°F 70).

-

شستشو در آب گرم.

حمام های دما پائین

محدوده دمایی به کار رفته در حمام های دما پائین برای تمیزکاری قطعات تولیدی °C 200 تا 220 (°F 430-390) می باشد. سیستمهای پوسته زدایی بر پایه این نمکها، در این محدوده دمایی برخی مشکلات محتمل زیر مربوط به حمام های دمابالا را از بین می برند:

-

پیرسختی

-

واکنش های فلزی نامشابه

-

حمله شیمیایی

-

اعوجاج فلز

-

تردی هیدروژنی

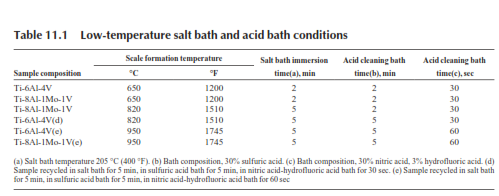

به دلیل تاثیر ترکیبات مختلف روی نقطه ذوب، نمک های موجود در این محدوده دارای ترکیب بسیار محدودی هستند. هرچند این نمک ها دارای عوامل اکسیدکننده هستند اما تاثیر این مواد به شدت تاثیر نمک های مذاب دمابالا نیست. در نتیجه، مواد آلی تخریب نمی شوند بلکه صابونی شده و جذب می شوند. فیلم های سپر سیلیکاتی و دی سولفید مولیبدن در این نمک های کم دما حل شدنی هستند. محدوده دما موجب چرخه گذاری بین اسید و نمک برای کاهش زمان های تمیزکاری و هزینه می شود. نمونه های زمان های مربوط به حمام نمک و چرخه اسید در جدول 11-1 ارائه شده اند.

جدول 11-1 شرایط حمام نمک و حمام اسیدی در دمای کم

پوسته زدایی به وسیله محلول سود سوزآور

حمام های پوسته زدایی محلول سود سوزآور برای برداشتن لایه مات و سبک از آلیاژهای تیتانیوم به جز آلیاژهای تیتانیوم بتا ایجاد شده اند. محلولهای سود سوزآور دارای 40 تا 50 درصد هیدروکسید سدیم با موفقیت برای پوسته زدایی بسیاری از آلیاژهای تیتانیوم به کار رفته اند. حمامی که دارای 40 تا 43 درصد هیدروکسید سدیم است در دمایی نزدیک به دمای جوش یعنی °C 125 (°F 260) کار می کند. پوسته زدایی معمولا به زمانی از 5 تا 30 دقیقه نیاز دارد. زمان غوطه وری مهم نیست زیرا افت وزن کمی پس از 5 دقیقه اول رخ می دهد. پوسته زدایی سود، پوسته را اصلاح می کند به طوری که در حین اسیدشویی بعدی به راحتی برداشته می شود.

احتیاط: این روش برای آلیاژهای بتا توصیه نمی شود. این آلیاژها می توانند بقدری سریع هیدروژن را جذب کنند که 30 دقیقه قرارگیری در معرض محلول می تواند موجب بیشتر شدن مقدار هیدروژن از حد مقرر شود.

محلول آبی موثرتر، دارای سولفات مس یا سولفات سدیم علاوه بر هیدروکسید سدیم می باشد. این حمام در یک دمای کمتر یعنی °C 105 (°F 220) عمل می کند.

ترکیب وزنی این محلول به شرح ذیل است: 50 درصد هیدروکسید سدیم، 10 درصد پنتاهیدرات سولفات مس (CuSO4-H2O) و 40 درصد آب. با استفاده از زمان های غوطه وری 10 تا 20 دقیقه ای، این حمام در پوسته زدایی آلیاژهای Ti-6Al-4V و Ti-2.5Al-16V موثر نشان داده است.

روش های اسیدشویی پس از پوسته زدایی

اگر ترکیب و دمای حمام اسیدشویی نهایی بدرستی کنترل نشود، همه مزایای حاصل از آماده سازی سطح و جابجایی قطعات تیتانیوم در حین تمیزکاری را می توان از دست داد. محلولهای اسید سرد نه تنها زمان لازم برای اسیدشویی را به طور قابل توجهی افزایش می دهند بلکه مشکلات کیفیتی ناشی از انباشت هیدروژن نیز ممکن است. از طرف دیگر، اسیدهای داغ با غلظت بالا می توانند با شدت بالا عمل کنند و منجر به مشکلات پرداخت سطح نظیر یک سطح خشن و پرحفره ناشی از حمله اسیدی شوند.

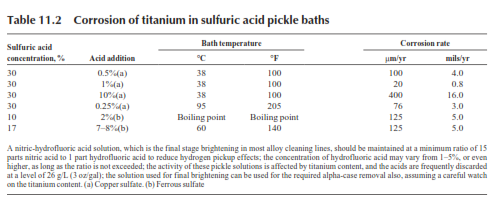

اسید سولفوریک (35 درصد حجمی در °C 65 یا °F 150) برای اسیدشویی بلافاصله پس از آماده سازی سطح در حمام نمک و شستشو برای حذف نمک مذاب و پوسته های نرم باقیمانده توصیه می شود. اسیدی با این فرمول دارای تاثیر بسیار اندکی بر فلز تیتانیوم است. نمک های فلزی در محلول های اولیه و اسیدی اضافی این حملات به فلز پایه را کمینه می کنند. جدول 11-2 شرایط مربوط به خوردگی تیتانیوم را در حمام های اسید سولفوریک ارائه می دهد. محلول های اسیدشویی مربوط به تمیزکاری می توانند از محلولهای پوسته زدایی ضعیف تر باشند.

جدول 11-2 خوردگی تیتانیوم در حمام های اسیدشویی دارای اسید سولفوریک

در محلول اسیدی نیتریک- هیدروفلوئوریک که درخشان سازی مرحله نهایی در بیشتر خطوط تمیزکاری آلیاژی است باید کمینه نسبت 15 قسمت اسید نیتریک به 1 قسمت اسید هیدروفلوئوریک را برای کاهش اثرات انباشت هیدروژن حفظ کرد. مادامی که از این نسبت فراتر نباشد، غلظت اسید هیدروفلوئوریک می تواند از 1 تا 5 درصد یا حتی بالاتر باشد. اکتیویته این محلول های اسیدشویی تحت تاثیر مقدار تیتانیوم قرار گرفته و اسیدها غالبا در سطح g/L 22 (oz/gal 3) دور ریخته می شوند. محلول به کار رفته برای درخشان کنندگی نهایی را با کنترل دقیق مقدار تیتانیوم، می توان برای برداشتن پوسته آلفا نیز استفاده کرد.

برداشتن فیلم های کدر

فیلم های کدر، فیلم های اکسیدی نازکی هستند که روی تیتانیوم در دماهای هوای بین °C 315 و 600 (°F 600 و 1200) پس از قرارگیری در دمای °C 315 (°F 600) تشکیل می شوند. این فیلم آشکارا قابل رسوب کردن است اما با افزایش دما و زمان در دما، تیره تر و کدرتر می شود. این فیلم در دمای °C 370 (°F 700) رنگ زرد کمرنگ و در °C 480 (°F 900) رنگ آبی به خود می گیرد. در حدود °C 650 (°F 1200)، ظاهری خاکستری کم رنگ به خود می گیرد. عناصر آلیاژی و آلاینده های سطحی نیز بر رنگ و مشخصات فیلم تاثیر می گذارند.

فیلم های کدر به وسیله روش های سایشی براحتی برداشته می شوند و همه فیلم ها از جمله سنگینترین آنها را می توان بوسیله اسیدشویی برداشت. در معرض گیری طولانی در دماهای بالای °C 595 (°F 1104) همراه با آلاینده های سطح منجر به فیلم های سطحی سنگینتری می شوند که بطور رضایتبخشی بوسیله اسیدشویی از بین نمی روند بلکه به عملیات های پوسته زدایی برای حذف آنها مورد نیاز است.

اسیدشویی

اسیدشویی معمولا مقدار کمی از فلز درحد چند دهم میلیمتررا بر می دارد. این عملیات برای حذف فلز آلوده شده که می تواند بر بازرسی از طریق ماده نفوذ کننده اثر بگذارد استفاده می شود. تیتانیوم و آلیاژهای تیتانیوم را می توان مطابق با روند زیر به طور رضایت بخشی اسیدشویی نمود:

-

برای حذف همه گرد و خاک ها، ترکیبهای صابونی و جوهرهای احتمالی کاملا در محلول قلیایی تمیزکاری نمائید. اگر با روغن، چربی سنگین یا دیگر ترکیبات پایه نفتی پوشیده شده باشد، قطعه را باید در تری کلرواتیلن پیش از تمیزکاری قلیایی چربی زدایی کرد. چربی زدایی برای قطعه در فرآوری بعدی مضر نخواهد بود.

-

به خوبی در آب تمیز و جاری شستشو انجام دهید.

-

به مدت 1 تا 5 دقیقه در محلول اسید نیتریک- هیدروفلوئریک دارای 15 تا 40 درصد اسید نیتریک و 1 تا 2 درصدوزنی اسید هیدروفلوئوریک در دمای °C 24 تا 60 (°F 140-75) اسیدشویی انجام دهید. نسبت اسید نیتریک به اسید هیدروفلوئوریک باید دستکم 15 به 1 باشد. مقدار ترجیحی اسید برای محلول اسیدشویی به ویژه برای آلیاژهای آلفا- بتا و بتا، معمولا نزدیک به میانه دامنه ذکرشده است. محلول 33.2 درصد اسید نیتریک و 1.6 درصد اسید هیدروفلوئوریک موثر بوده است. هنگامی که انباشت تیتانیوم در محلول به g/L 15 (oz/gal 2) میرسد، محلول را دور بریزید.

-

قطعات را به خوبی در آب تمیز بشوئید.

-

شستشوی کامل با افشانه فشار بالا با آب تمیز در °C 6±55 (°F 10±130) را در دمای °C 6±55 (°F 10±130) انجام دهید.

-

برای کمک به خشک شدن، قطعه را در آب گرم شستشو نمائید و اجازه دهید قطعه خشک شود.

برای جلوگیری از برداشتن بیش از حد ماده، از زمان های غوطه وری توصیه شده برای محلولهای اسیدشویی نباید تجاوز نمود. حفظ ترکیب و دمای عملیات حمام درون محدوده های پیشتر گفته شده برای جلوگیری از انباشت بیش ازحد هیدروژن به همان اندازه مهم است. کاهش مقیاس از کل اسیدشویی پس از پوسته زدایی کمتر از mm/min 0.025 (in./min 0.001) تخمین زده می شود که با ترکیب متغیرهای به کار رفته تعیین گردید.

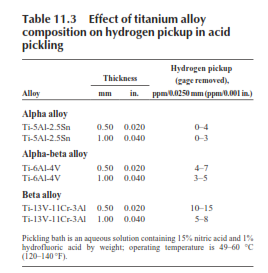

بسته به ترکیب آلیاژ و مقدار ماده اسیدشویی شده، آلودگی هیدروژنی بین ppm 0 تا 15 در هر mm 0.025 (in. 0.001) از ماده برداشته شده تخمین زده می شود. داده های مربوط به انباشت هیدروژن مربوط به آلیاژ آلفا، آلفا- بتا و بتای اسیدشویی شده در یک حمام با ترکیب 15 درصد اسید نیتریک، 1 درصد اسید هیدروفلوئوریک در °C 49 تا 60 (°F 140-120) در جدول 11-3 ارائه شده اند. آلودگی هیدروژنی را می توان با حفظ نسبت اسید نیتریک به اسید هیدروفلوئوریک به میزان برابر با یا بیشتر از 10 به 1 در یک کمینه نگه داشت.

جدول 11-3 تاثیر ترکیب آلیاژ تیتانیوم بر انباشت هیدروژن در اسیدشویی

هیدروژن به درون فاز بتا سریعتر نفوذ می کند. آلیاژهای آلفا- بتایی که برای کامل شدن تعادل، نسبت به آلیاژهای آلفا- بتا با ریزساختارهایی از بتای استحاله شده و/یا با ساختارهای میل- آنیل شده، هیدروژن کمتری جمع می کنند.

پرداخت جرمی (بشکه ای)

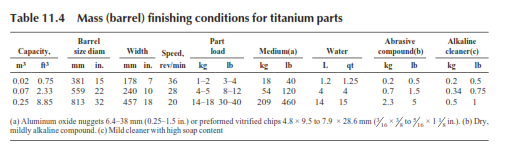

فیلم های اکسیدی تشکیل شده با گرمایش تا دماهایی به میزان °C 650 (°F 1200) به مدت 30 دقیقه به طور موثری از قطعات آلیاژی Ti-8Mn با پرداخت جرمی خیس که پرداخت بشکه ای نیز نامیده می شود برداشته شدند. قطعات به طور نامنظم در بشکه بارگذاری شده و در سرعتهای نسبتا کم بشکه، برای کمینه سازی اعوجاج و شکستگی، چرخانده شدند. شرایط مربوط به پرداخت جرمی قطعات تیتانیومی در جدول 11-4 ارائه شده اند. در سرعتهای mm/min 43000 تا 51000 (in./min 2000-1700)، قطعات در حدود 1 ساعت بطور راضی کننده ای تمیزکاری شده اند.

جدول 11-4 شرایط پرداخت جرمی (بشکه ای) برای قطعات تیتانیومی

در هنگام پرداخت قطعات تیتانیومی، نسبت محیط ساینده به قطعات باید بین 10 به 1 و 15 به 1 باشد که به اندازه قطعات بستگی دارد. با افزایش اندازه قطعه، به محیط نسبتا بیشتری نیاز است. برای پوشاندن قطعات و محیط، آب به کار می رود. هنگامی که آب بیشتری افزوده می شود پرداخت سطح بهبود می یابد اما زمان چرخه لازم برای حصول یک پرداخت معین افزایش می یابد. نرخ پوسته زدایی به طور مستقیم با سرعت بشکه افزایش می یابد اما این سرعت با شکنندگی قطعات مورد فرآوری محدود می شود.

محیط اکسید آلومینیوم، رضایتبخش ترین محیط است. ذرات این محیط، کار را آلوده نمی کنند و دارای یک عمر طولانی و مفید هستند. برای برداشتن اکسید، ذرات کوچک و با سایندگی بالا باعث بالاترین سطح پرداخت می شوند. برای جلوگیری از آلودگی فلزی محتمل، محیط به کار رفته برای تیتانیوم نباید در فراوری دیگر فلزات به کار برود. از ترکیبات قوی تشکیل دهنده اسید باید اجتناب کرد به این دلیل که آنها عمدتا خورنده بوده و به تردی هیدروژنی کمک می کنند. بدلیل خطر آتش گرفتن ناشی از ذرات ریز و خشک تیتانیوم، پرداخت جرمی خشک قطعات تیتانیوم توصیه نمی شود.

پولیش کردن و براق کردن

پولیشکردن و براقکردن تیتانیوم و آلیاژهای تیتانیوم با همان تجهیزات به کار رفته برای دیگر فلزات، انجام می شود. پولیش کردن غالبا با روانسازها و سردکننده های روغنی معدنی بطور تر انجام می شود. پولیش کردن خشک برای برخی کاربردها، نسبت به تر مناسبتر است.

پولیش کردن

تسمه های پارچه ای ساینده کاربید سیلیسیم مواردی موثر بوده اند. انجام پولیش در دو یا چند مرحله مرسوم است. از تسمه ای با ذرات ساینده درشتتر نظیر تسمه با ذرات 60 یا 80 برای حذف ناهمواری سطحی استفاده کنید. به دنبال این کار، از یک تسمه با ذرات ساینده 120 یا 150 برای ایجاد یک پرداخت نرم استفاده کنید. تیتانیوم به سایش لبه های تیز ذرات ساینده و نیز به بارگذاری سریعتر تسمه ها نسبت به فولاد تمایل دارد به طوری که تغییرات زیاد تسمه برای برشکاری موثر لازم است. نرخ مناسب حنک کاری باعث پولیش بهتر شده و عمر مواد ساینده را طولانی می کند.

برای فرآیندهای خشک، تسمه ها یا چرخ های پارچه ای با ساینده کاربید سیلیسیم را می توان به کار برد. صابون و ترکیبات انحصاری را می توان به تسمه ها برای بهبود پولیش کردن و برای طولانی کردن عمر تسمه اعمال کرد. مواد ساینده تسمه که از روانسازهای جامد استئارات استفاده می کنند باعث بهبود نتایج مربوط به فرآیندهای پولیش کردن خشک می شوند.

پولیش کردن ظریف قطعات تیتانیومی برای پرداخت بسیار نرم به مراحل پولیش کردن شدید با ساینده های به ترتیب از اندازه ریزتر تا انواع درشت نیاز دارد. در گریدهای نرمتر تیتانیوم، نظیر ماده غیرآلیاژی، پرداخت ظریف به زمان و مراقبت بیشتر برای جلوگیری از ایجاد خراش نیاز دارد. گریدهای آلیاژی سخت تر را می توان با راحتی بیشتری تا سطحی با ضریب بازتابش بالا پرداخت کرد. اگر یک پرداخت بدون جلا مطلوب باشد پاشش خیس با یک دوغاب ریز را می توان پس از پولیش کردن اولیه به کار برد.

جلادهی

آلیاژهای تیتانیوم را می توان به طور ایمن جلادهی کرد. هدف از جلادهی بهبود ظاهر سطحی فلز و ایجاد یک سطح نرم و بدون روزنه است. جلادهی به عنوان عملیات پرداخت نهایی استفاده شده و بویژه برای پرداخت یک ناحیه موضعی از یک قطعه قابل انطباق است. مواردی نظیر اندام های مصنوعی بدن، دستگاه تنظیم کننده ضربان قلب و دریچه های قلب به یک سطح جلادهی شده و بدون روزنه برای جلوگیری از گیر کردن ذرات نیاز دارند. قطعات مربوط به تجهیزاتی نظیر سیستمهای هدایت مدرن و کاربردهای الکترونیکی به سطح بسیار پولیش شده حاصل از جلادهی نیاز دارند. به علاوه، اندازه های ورق بیش از حد بزرگ برای فراوری بوسیله دیگر روشهای پرداخت سایشی نظیر پرداخت جرمی یا پاشش خیس را می توان به طور اقتصادی بوسیله جلادهی فراوری کرد.

محدودیت های عمده جلادهی عبارتند از:

-

اعوجاج ناشی از تنش موضعی

-

سوختگی سطح ناشی از توقف طولانی جلادهی

-

عدم قابلیت برای فراوری سطوح داخلی یا دارای محدودیت

-

رنده کردن حفرات و لبه ها

دقت در استفاده از چرخ جلادهی ضروری است. جلادهی با ترکیب ناکافی یا یک چرخ بارگذاری شده باعث سوختگی یا اعوجاج قطعه می شود. پس از جلادهی، تمیزکاری بیشتر قطعه لازم نیست به جز برای چربی زدایی برای از بین بردن ترکیب جلادهی.

الکتروپولیش می تواند بطور کامل همه آثار باقیمانده از فلز کارشده را از عملیات های سنگزنی مکانیکی و پولیش کاری بکار رفته در تهیه نمونه از بین ببرد. در هنگام استفاده از الکتروپولیش در متالوگرافی، قبل از آن سنگزنی مکانیکی (و گاهی پولیش کاری) و بعد از آن، حکاکی انجام می شود.

شرایط و الکترولیت های لازم برای حصول یک سطح پولیش شده رضایتبخش برای آلیاژهای مختلف، متفاوت است. حتی افزودنی های جزئی آلیاژی به یک فلز می توانند بطور محسوسی بر پاسخ یک فلز به پولیش کاری در یک الکترولیت معین تاثیر بگذارند. در ایجاد یک روش مناسب برای الکتروپولیش یک فلز یا آلیاژ، معمولا مقایسه موقیعت جزء اصلی آلیاژ با عناصر همان گروه کلی در جدول تناوبی و اگر ممکن باشد، پیش بینی تعداد فازها و مشخصه های آنها مفید است.

الکتروپولیش کردن آلیاژهای تک فاز به طور کلی آسان است درحالی که، پولیش کردن آلیاژهای چندفاز با روشهای الکترولیتی دشوار یا غیرممکن است. در آلیاژهای چندفاز، نرخ پولیش فازهای مختلف غالبا یکسان نیست. نتایج حاصل از پولیش بطور قابل توجهی به این بستگی دارد که فازهای دوم یا سوم با توجه به زمینه، کاتدی هستند یا آندی. اگر دیگر فازها نسبتا کاتدی باشند زمینه به طور ترجیحی حل می شود. حمله ترجیحی در فصل مشترک های بین دو فاز نیز می تواند رخ دهد.

برای تیتانیوم و آلیاژهای تیتانیوم، الکتروپولیش را می توان به طور موثری با مخلوط هایی از اسید پرکلریک (HClO4) انجام داد. اما تهیه مخلوط HClO4 و آنیدرید استیک بسیار خطرناک است و استفاده از آن قابل پیش بینی نیست. شرکتهای تجاری و آزمایشگاه های تحقیقاتی بسیاری و نیز برخی از شهرداریها استفاده از چنین مخلوط های بالقوه انفجاری ای را که باعث تلفات و آسیب هایی شده است ممنوع کرده اند. همچنین، این مخلوطها برای پوست بسیار خورنده بوده و استنشاق بخارهای استیک آنیدرید می تواند موجب آسیب شدید گردد. این خطرات، دلایل کافی برای عدم استفاده از مخلوطهای HClO4 و استیک آنیدرید علیرغم تاثیرگذاری آنها در الکترولیت های الکتروپولیش هستند.

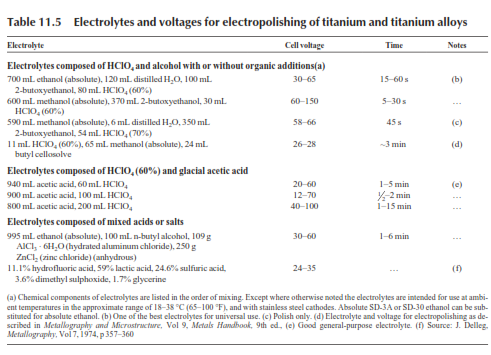

برای جلوگیری از به کارگیری استیک آنیدرید و اسید پرکلریک، الکترولیت هایی برپایه اسیدها و نمک های مخلوط ایجاد شده اند (جدول 11-5). برای نمونه، تیتانیوم خالص (99.9 درصد تیتانیوم) با موفقیت به وسیله محلول الکترولیت 11.1 درصدی از اسید هیدروفلوئوریک و 59 درصد اسید لاکتیک، 6/24 درصد اسید سولفوریک، 3.6 درصد سولفوکسید دی متیل و 1.7 درصد گلیسرین الکتروپولیش شده است. پولیش کاری با ولتاژ اعمالی V 24 تا 35 در mA/cm2 97 (شکل 11-4 را ببینید) انجام می شود.

جدول 11-5 الکترولیت ها و ولتاژهای مربوط به الکتروپولیش کاری تیتانیوم و آلیاژهای تیتانیوم

برسکاری سیمی

برسکاری سیمی آلیاژهای تیتانیوم، هنگامی که دیگر روشهای پرداخت نظیر جلادهی می توانند منظور را برآورده کنند توصیه نمی شود.برسکاری سیمی با یک گریس ساینده کاربید سیلیسیمی با موفقیت برای حذف ناهمواری ها، لبه های تیز شکستگی در شعاع های لبه و پخها استفاده شده است. اما برسکاری سیمی تیتانیوم برای حذف خراش های سطحی یا فیلم های اکسیدی منجر به عیوب سطحی شده است. در یک نمونه، یک برس سیمی با سیمهای سفت، خراشهای سطحی و فیلم های اکسیدی را از بین برد اما سطح توسط نوک سیمها دارای حفره گردید. برای جلوگیری از ایجاد حفره، برسهای سیمی نرمتر امتحان شدند. سطح تیتانیوم یک ظاهر صیقلی پیدا کرد، لایه های سطحی کارسرد شدند و خراشهای سنگزنی بجای حذف شدن، بوسیله فلز پر می شوند. این شرایط بطور واضحی بر خواص خستگی آلیاژهای تیتانیوم تاثیر منفی دارد.

حذف چربی و دیگر آلودگی ها

حذف چربی، روغن و دیگر آلودگی ها از قطعات تیتانیومی معمولا با همان تجهیزات و روشهای تمیزکاری ای انجام می شود که برای قطعات فولاد ضدزنگ و آلیاژهای دمابالا به کار برده می شود. اما نکات معینی از فراوری مرسوم را در هنگام تمیزکاری آلیاژهای تیتانیوم باید حذف یا اصلاح کرد.

در چربی زدایی بخار معمولا از تری کلرواتیلن یا پرکلرواتیلن استفاده می کنند. تحت شرایط معین، این حلالها دلیل ترک خوردگی تنشی در آلیاژهای تیتانیوم شناخته می شوند. متیل اتیل کتون به عنوان یک تمیزکننده در شرایطی استفاده می شود که محلولهای کلرینه مناسب نباشند. بعلاوه، شرایط زیست محیطی می تواند قابلیت استفاده از برخی محلولها را اجباری نماید. همه قطعات تیتانیومی را پس از چربی زدایی بخار برای حذف کلر باقیمانده باید اسیدشویی کرد.

دیگر روشهای تمیزکاری از مواد شیمیایی ای استفاده می کنند که اگر روی قطعه برای خشک شدن باقی بمانند، می توانند دارای اثر مضری روی خواص تیتانیوم باشند. این مواد شیمیایی عبارتند از:

-

کربنات سدیم، بورات، سیلیکاتها و عوامل ترکننده متداول به کار رفته در تمیزکننده های قلیایی

-

نفت سفید و دیگر حلال های هیدروکربنی به کار رفته در تمیزکننده های امولسیونی

-

الکل های معدنی به کار رفته در عملیات های خشک کردن دستی

بقایای همه عوامل تمیزکاری را باید به طور کامل بوسیله شستشو از بین برد. به منظور اطمینان از ایجاد سطحی که عاری از آلاینده ها باشد، غالبا پس از شستشو، اسیدشویی انجام می شود.

پوشش های تبدیلی شیمیایی

پوشش های تبدیلی شیمیایی در تیتانیوم برای بهبود روانسازی به وسیله عمل کردن به عنوان پایه ای برای حفظ روانسازها استفاده می شوند. تیتانیوم دارای تمایل شدیدی به ساییده شدن است که پیشتر نیز ذکر شد. نبودن روانسازی باعث مشکلات جدی در کاربردهای شامل تماس با قطعات در حرکت در عملیات های شکل دهی مختلف می شود.

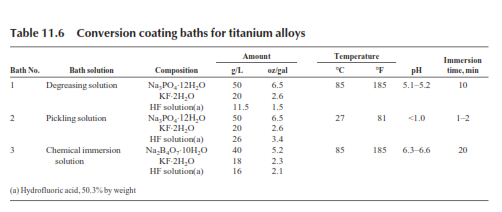

پوشش های تبدیلی با غوطه وری ماده در مخزنی شامل محلول پوشش دهی اعمال می شوند. افشاندن و برسکاری روشهای جایگزین هستند. یک حمام پوشش دهی از یک محلول آبی اورتوفسفات سدیم، فلوراید پتاسیم و اسید هیدروفلوئوریک تشکیل می شود. این محلول را می توان با مقادیر مختلفی از اجزای تشکیل دهنده، زمان های غوطه وری و دماهای حمام به کار برد. پوشش های حاصل عمدتا از تیتانیوم و فلورایدهای پتاسیم و فسفاتها تشکیل شده اند. برخی محلول های پوشش دهی در جدول 11-6 فهرست شده اند.

جدول 11-6 حمام های پوشش تبدیلی مربوط به آلیاژهای تیتانیوم

کنترل pH و زمان های غوطه وری مهم است. تیتانیوم حل شده و یون فلوراید فعال، استفاده از الکترودهای شیشه ای را برای اندازه گیری pH غیرممکن می کند. کاغذ نشانگر و کالریمتری بهترین روشها برای اندازه گیری در حمام های چربی زدایی و غوطه وری شیمیایی هستند که در دامنه pH از 5 تا 7 نگه داشته می شوند. حمام اسیدشویی کاملا اسیدی است و آنالیز تیترامتری عملی ترین روش کنترل را موجب می شود. هنگامی که حمام در محدوده پوشش دهی مناسبی است یک نمونه mL 20 (fluid oz 0.7) در mL 100 (fluid oz 3.4) آب، مقدار mL 11.8 تا 12 (fluid oz 0.41-0.4) ار هیدروکسید سدیم نرمال را در هنگام استفاده از نشانگر فنول فتالئین خنثی می کند.

ضخامت پوشش به زمان غوطه وری بستگی دارد. در هر سه حمام، پس از رسیدن به یک زمان معین، وزن پوشش اساسا ثابت می ماند. در حمام های فلوراید- فسفات، یک وزن پوشش بیشینه در زمانی قبل از این نقطه تعادل حاصل می شود. بیشینه وزن پوشش حدود 2 دقیقه پس از قرارگیری در حمام دماپائین و پس از حدود 10 دقیقه در دو حمام دیگر به دست می آید.

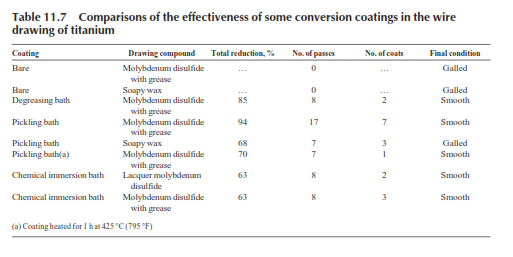

نتایج آزمایش های کشش سیم گسترده در جدول 11- 7 بازدهی پوشش های تبدیلی را در هنگام استفاده با روانسازهای مختلف نشان می دهند. آزمون های سایش نشان دادند که پوششهای تبدیلی و سطوح اکسیدشده مشخصات سایش بهتری داشتند اما هنگامی که نمونه های دارای پوشش تبدیلی نیز اکسید شدند، بهبود قابل ملاحظه ای مشاهده شد. پوشش تبدیلی نرخ اکسیداسیون تیتانیوم را در °C 425 (°F 800) افزایش می دهد و در دماهایی تا °C 595 (°F 1104) می تواند نرخ اکسیداسیون را افزایش دهد. پوشش اولیه روی لایه اکسید تیتانیوم حفظ می شود. تستهای چرخشی با سرعت بالا بهبود قابل ملاحظه ای را در مشخصات سایشی فلز پس از پوشش تبدیلی و روانسازی با یک سوم دی سولفید مولیبدن و دوسوم رزین اپونفنولیک ترموست نشان دادند. پوشش های تبدیلی با اسیدشویی در محلول آبی دارای 20 درصد وزنی اسید نیتریک و 2 درصد وزنی اسید هیدروفلوئوریک به راحتی قابل برداشته شدن هستند.

جدول 11-7 مقایسه تاثیر برخی پوشش های تبدیلی در کشش سیم تیتانیوم

آبکاری الکتریکی روی تیتانیوم

آبکاری مس

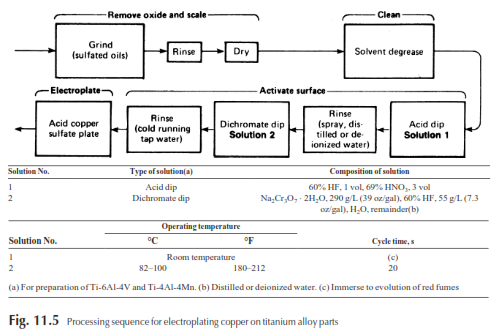

آبکاری الکتریکی مس روی تیتانیوم و آلیاژهای تیتانیوم باعث پایه ای برای آبکاری بعدی می شود. یک فلوچارت نشان دهنده ترتیب فراوری برای آبکاری مس روی تیتانیوم در شکل 11- 5 نشان داده شده است. پس از تمیزکاری و پیش از آبکاری، سطح تیتانیوم را باید از نظر شیمیایی با غوطه وری در اسید و دی کرومات برای حصول چسبندگی کافی پوشش آبکاری شده فعال کرد. ترکیب ها و دماهای آبکاری این محلولهای فعالساز در جدول موجود در شکل 11- 5 نشان داده است.

خلوص آب در ترکیب محلول های فعال ساز مهم است هرچند که مواد شیمیایی با گرید فنی تاثیری مانند مواد شیمیایی با گرید خالص دارند و می توانند جایگزین آنها شوند. در حمام های اسیدی و دی کرومات، مقدار اسید هیدروفلوئوریک را باید به دقت کنترل کرد. پس از فعالسازی مناسب، تیتانیوم را می توان در یک حمام سولفات مس اسیدی استاندارد آبکاری کرد. چسبندگی مس لایه نشانی شده بهتر از لحیم 60-40 به مس است و لایه حاصل به خوبی در برابر گرمای آهن در حال لحیم کاری مقاومت می کند. ضخامت معمول لایه آبکاری شده حدود μm 25 (mil 1) است.

سیم تیتانیوم آبکاری شده با مس در بازار موجود است. خصوصیت برجسته این ماده، روانسازی سطح مس آبکاری شده است. این سیم را می توان به راحتی کشید و روی غلطکها جمع کرد. چنین سیمی در کاربردهای نیازمند به ضریب رسانایی بالای سطح بکار رفته اند.

شکل 11-5 ترتیب فرآوری برای آبکاری الکتریکی مس روی قطعات از جنس آلیاژ تیتانیوم

سیم تیتانیوم به طور پیوسته با سرعت m/min 60 (ft/min 200) با چگالی جریان A/dm2 7.5 تا 12.5 در حمام اسیدی فلوبورات مس آبکاری می شود. لایه مس نهایی یک پوشش نازک است. چگالی های بالاتر جریان تا A/dm2 150 (A/ft2 1500) امتحان شده اند ولی اگر پوشش مس نهایی بسیار ضخیم باشد، چسبندگی ضعیف است.

آبکاری پلاتین

هرچند تیتانیوم به دلیل فیلم اکسیدی مقاوم به الکتریسیته که روی سطح آن تشکیل می شود یک ماده آند مناسب نیست اما اعمال یک فیلم نازک از پلاتین به تیتانیوم منجر به ماده ای با خواص الکتروشیمیایی عالی می شود. از نظر تئوری، نازک ترین فیلم ممکن برای ایجاد مشخصات بسیار مطلوب فراولتاژ پایین در پلاتین کافی است. به علاوه، این فیلم برای تاثیرگذاری نیازی به بدون نقص بودن یا پیوستگی ندارد.

یک استفاده مهم برای تیتانیوم با پوشش پلاتین برای آندهای موجود در صنعت کلر- سود است. برخی سلولهای کلری از نوع افقی از آندهای فلزی منبسط شده استفاده می کنند. ضخامت هایی از μm 1.3 تا 2.5 (mil 0.1-0.05) به سطح آند اعمال می شود. پس از حدود 2 سال، بسته به شرایط کاری، آبکاری دوباره آندها ممکن است لازم باشد. نرخ اصطکاک و سائیدگی پلاتین، حدود g/tonne 0.6 ( g/ton 0.5) کلر به نظر می رسد.

برخی تامین کنندگان پلاتین و الکترود، روش های مطمئنی را برای آبکاری پلاتین روی تیتانیوم ایجاد نمودند. بیشتر آنها از محلول های انحصاری استفاده می کنند. یک حمام نیتریت دیامینوی پلاتین با موفقیت برای انجام آبکاری پلاتین روی تیتانیوم بکار برده شده است. سطح را باید به خوبی تمیز کرده و در اسید هیدروکلریک یا هیدروفلوئوریک برای ایجاد سطحی ناهموار حکاکی کرد. برخی روشها نیز شامل یک عملیات فعالسازی سطح درست قبل از آبکاری می شوند. غوطه وری به مدت 4 دقیقه در محلولی از اسید استیک (mL 895 یا fluid oz 30)، اسید هیدروفلوئوریک (mL 125 یا fluid oz 4 از اسید 52 درصد) و به دنبال آن شستشوی دقیق، عملیات فعالسازی مناسبی به نظر می رسد اگر بلافاصله پیش از آبکاری انجام شود. یک عملیات پسا آبکاری شامل گرمایش تا حدود °C 400 و 540 (°F 1000-750) بمدت 10 تا 60 دقیقه، موجب آزادسازی تنش و بهبود چسبندگی می شود. این عملیات را می توان در اتمسفر هوا انجام داد که یک فیلم اکسیدی سبک روی نواحی آبکارین شده تشکیل می گردد.

دیگر پوشش ها و روشها

پوشش های مربوط به ضریب انتشار

پوشش های لایه نشانی شده الکتریکی و افشانده شده از طلا و تیتانیوم برای ایجاد یک سطح با بازتابندگی گرما به کار می روند که از دمای فلز پایه می کاهد. تیتانیوم با پوشش طلا برای قطعات موتور جت به کار رفته است.

پوشش طلا بوسیله افشاندن یک مایع دارای طلا روی ورق تیتانیوم از نظر شیمیایی تمیز بکار می رود. پس از این فرایند، یک عملیات پخت انجام می شود. ضخامت معمول پوشش حدود μm 25 (mil 1) است.

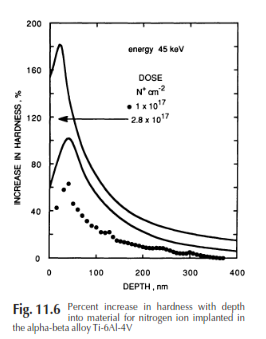

فرایندهای کاشت یون

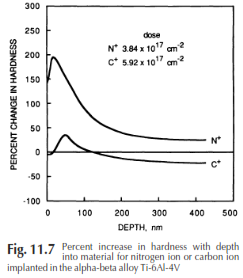

مقاومت سایشی تیتانیوم و آلیاژهای تیتانیوم را می توان با کاشت یون بهبود داد. گونه های یون نظیر بور، کربن و نیتروژن هنگام کاشت در تیتانیوم و آلیاژهای تیتانیوم، موجب ایجاد فازهای سختی می شوند. مرسوم ترین گونه های کاشت شده نیتروژن و کربن هستند و و فرایند کاشت در تیتانیوم بیشتر روی Ti-6Al-4V انجام شده است. بهبود رفتار سایشی با افزایش سختی سطح که حاصل از کاشت یون است تحت تاثیر قرار می گیرد. اثر سخت کنندگی حاصل از کاشت نیتروژن در Ti-6Al-4V در شکل 11-6 ج نشان داده شده است که افزایش بیشینه سختی در بیش از 170 درصد در عمق nm 50 زیر سطح بدست می آید. در این حالت، میکروساختار Ti-6Al-4V دارای نیتروژن کاشته شده از توزیع مناسبی از رسوبات TiN در یک زمینه تغییرشکل یافته غنی از نیتروژن تشکیل می شود که منجر به سخت کنندگی سطح و وجود تنشهای پسماند فشاری سطحی گردید. تاثیرات نسبی روی سختی Ti-6Al-4V دارای نیتروژن و کربن کاشته شده در شکل 11-7 نشان داده شده اند.

شکل 11-6 درصد افزایش در سختی با عمق درون ماده مربوط به یون نیتروژن شکل 11-7 درصد افزایش در سختی با عمق درون ماده مربوط به یون کربن

کاشته شده در Ti-6Al-4V آلفا- بتا کاشته شده در Ti-6Al-4V آلفا- بتا

فرایند کاشت یون شامل توانایی در شتاب دهی کافی یونهای عناصر است به طوری که آنها بتوانند به سطح ماده ای که در آن، یونها کاشته می شوند نفوذ کنند. عمق نفوذ و تعداد کلی یون های منتقل شده به سطح، تابعی از متغیرهای بسیاری از جمله جرم اتمی یون مورد کاشت و هدف می باشد. در حال حاضر، تجهیزاتی موجودند که موجب کاشت ضروری یون روی دامنه ای از مواد می شوند. در حوزه تیتانیوم، علاقه اصلی، ارتقای مقاومت سایشی در کاربردهای حساس نظیر مفاصل در اندام های مصنوعی زیست پزشکی می باشد.

نمونه ای از کاربرد یک آلیاژ تیتانیوم با یون کاشته شده جایگزینی کلی اتصال است در جایی که زیست سازگاری عالی همراه با خواص مکانیکی خاص آن باعث استفاده از Ti-6Al-4V به طور دلخواه شود. ترکیب این آلیاژ و پلی اتیلن با وزن مولکولی بسیار بالا به دلیل سطوح بالای غیرقابل قبول از سایش در اتصال، نامطلوب است. کاشت یون می تواند بطور موثری این وضعیت را بهبود دهد. استفاده از این فرایند در ارتقای جایگاه زیست مواد از جنس آلیاژ تیتانیوم به میزانی از بلوغ تجاری خود رسیده است.

یک کاربرد تجاری دیگر، دنده های تیتانیومی مربوط به کاربردهای کم بار در هواپیماست. آلیاژهای تیتانیوم بدلیل کاهش وزن در سازه مورد استفاده به کار می روند و با موفقیت استفاده می شوند زیرا مشکلات فرسایش را می توان با کاشت نیتروژن روی قطعات تیتانیوم کاهش داد. تیتانیوم در سیستمهای هیدرولیک غالبا بدلیل ماهیت مقاوم به خوردگی این فلز و آلیاژهای آن به کار می رود اما کاشت یون برای کاهش سائیدگی در برابر مواد تیتانیومی دیگر و مواد فولادی به کار رفته است.

فرایندهای حمام نمک

تعدادی فرایند حمام نمک برای تیتانیوم ایجاد شده اند که قدیمی ترین آنها احتمالا فرایند Tiduran می باشد. در این فرآیند، قطعه تیتانیومی در حمام نمک پایه سیانیدی در °C 800 (°F 1470) معمولا به مدت 2 ساعت غوطه ور می شود. کربن و نیتروژن و گاهی مقادیر کمی اکسیژن به درون سطحی که در آنجا با یون های تیتانیوم برای ایجاد یک ناحیه نفوذی سخت شده برهم کنش می کنند نفوذ می کنند. سختی بیشینه حاصل در این فرایند، در محدوده HV 750 تا 800 است که به طور فزاینده ای درون زیرلایه کاهش می یابد که عمق حدود μm 50 بدست می آید. یک لایه یکنواخت μm 10 از سطح فلز در حین فرایند برداشته می شود. معمولا از قطعات می توان در شرایط پوشش دهی استفاده کرد یا اینکه می توان آنها را تحت اسیدشویی خفیف برای برداشتن سطح تیره قرار داد.

آلیاژسازی در حالت مذاب

این فرایند شامل ذوب سطح ( تا عمقی حدود mm 0.5 یا in. 0.02 یا بیشتر) با گرمایش سریع با پرتو الکترونی یا لیزر می شود. در نتیجه، حوضچه مذاب موجب آلیاژسازی با گونه های سخت کننده ای می شود که از پیش روی سطح لایه نشانی شده اند یا در حین گرمایش روی سطح نشسته اند. نمونه ای از آلیاژسازی حالت مذاب یک فرایند نیترید کردن گازی به کمک لیزر است که موجب عمق هایی از پوسته مورد نظر تا mm 0.5 (in. 0.02) در تیتانیوم می شود.

پایان فصل یازدهم