ماشینکاری تیتانیوم به نیروهای برشکاری ای نیاز دارد که فقط کمی بیشتر از نیروهای لازم برای ماشینکاری فولادهاست اما آلیاژهای تیتانیوم دارای مشخصات متالورژیکی ای هستند که ماشینکاری آنها را نسبت به فولادهایی با سختی برابر، دشوارتر و در نتیجه پرهزینه تر می کند. نرخ تولید منطقی و پرداخت سطح عالی را می توان با روشهای مرسوم ماشین کاری بدست آورد اگر مشخصات منحصربه فرد این فلز (مانند واکنش پذیری آن) در نظر گرفته شوند.

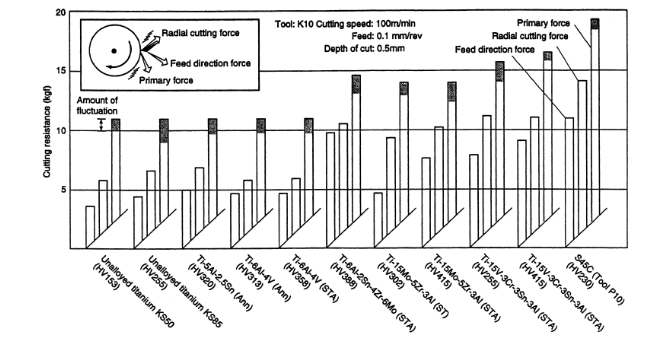

شکل 10-1 نشان دهنده مقاومت برشی آلیاژهای تیتانیوم برگزیده است. انواع آلیاژها از آلفا تا شبه آلفا، آلفا- بتا و بتا از چپ به راست این شکل قابل مشاهده است. توجه کنید که نیروهای برشکاری از راست به چپ افزایش می یابند و نیز اینکه، آلیاژهای بتا دشوارترین آلیاژهای تیتانیوم برای ماشینکاری هستند.

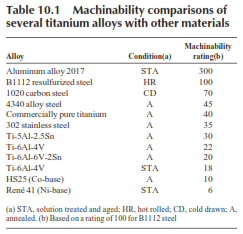

هنگامی که شرایط ماشینکاری برای یک ترکیب آلیاژی معین و ترتیب فرآوری، بدرستی انتخاب شوند، می توان به نرخ تولید مناسبی برای تیتانیوم و آلیاژهای تیتانیوم در سطوح قیمتی قابل قبول دست یافت. جدول 10-1 مقایسه قابلیت ماشینکاری چند آلیاژ تیتانیوم را با دیگر مواد (اعداد بیشتر نشان دهنده هزینه کمتر و قابلیت ماشینکاری بهتر می باشند) نشان می دهد. موفقیت در ماشینکاری تیتانیوم به شدت به غلبه بر چند ویژگی ذاتی تیتانیوم که در بخشهای بعدی به آنها پرداخته خواهد شد بستگی دارد.

شکل 10-1 مقاومت در برابر برشکاری آلیاژهای مختلف تیتانیوم

جدول 10-1 مقایسه ماشینکاری برخی آلیاژهای تیتانیوم با دیگر مواد

رسانایی گرمایی. تیتانیوم رسانای ضعیف گرماست. گرمایی که توسط برشکاری تولید می شود، سریعا پراکنده نمی شود. در نتیجه، بیشتر این گرما روی لبه برشکاری و وجه ابزار متمرکز می شود. در نتیجه عمر ابزار به شدت تحت تاثیر قرار می گیرد.

تمایل به آلیاژشدن. تیتانیوم دارای تمایل زیادی به آلیاژشدن یا واکنش شیمیایی با مواد در ابزار برشکاری در دمای کاری ابزار می باشد. این موضوع موجب جوشکاری ابزار در حین عملیات ماشینکاری و به دنبال آن، سوختن، لکه دار شدن و پوسته پوسته شدن همراه با تخریب سریع ابزار برش می شود.

مدول الاستیک. تیتانیوم دارای مدول الاستیک کمتری نسبت به فولاد و سوپرآلیاژهاست و در نتیجه دارای خاصیت فنری بودن بیشتری نسبت به مواد یاد شده است. در نتیجه، اعوجاج بیشتری در قطعه کار وجود دارد. برای بهبود سفتی، پشتیبان گذاری مناسب ممکن است مورد نیاز باشد. صلبیت کل سیستم نیز همانند استفاده از ابزارهای برش تیز و با شکل مناسب، بسیار مهم است. فضای عمل بیشتری در ابزارهای برشکاری بدلیل این اعوجاجات مورد نیاز است.

حساسیت به آسیب سطحی. تیتانیوم و آلیاژهای آن در حین عملیات های ماشینکاری مستعد به آسیب سطحی هستند. این امر بویژه در حین سنگزنی صدق می کند. ، برای جلوگیری از، ازدست دادن پیوستگی سطح بویژه در حین سنگزنی، باید احتیاط کرد زیرا حتی عملیات های سنگزنی بدرستی انجام شده می توانند منتهی به سطوحی با عمر خستگی بشدت کمتر شوند. حفظ تیزی ابزار در حین ماشینکاری برای بهینه سازی عمر خستگی در تیتانیوم، بسیار مهم است.

مشخصات کارسختی. مشخصات کارسختی تیتانیوم بگونه ای است که آلیاژهای آن، یک فقدان کامل از "لبه انباشت" از خود نشان می دهند. فقدان لبه انباشت در جلوی ابزار برشکاری موجب تغییراتی می شود که منجر به افزایش گرما روی بخش موضعی ابزار برش می شود. نیروی بسیار زیادی نیز تولید می شود و ترکیب گرما و نیرو منجر به شکست سریع ابزار می گردد.

ماشینکاری سنتی تیتانیوم

تکنولوژی پشتیبانی کننده از ماشینکاری آلیاژهای تیتانیوم اساسا بسیار شبیه به دیگر سیستمهای آلیاژی است. ماشینکاری کارآمد فلز نیازمند دسترسی به داده های مربوط به پارامترهای ماشینکاری یک ابزار برشکاری در متریال برای یک عملیات معین است. پارامترهای مهم عبارتند از:

-

عمر ابزار

-

نیروها

-

الزامات توان

-

ابزارها و سیالات برشکاری

دستورالعمل ها. دستورالعمل های زیر غالبا بر اساس فاکتورهای ذاتی موثر بر قابلیت ماشینکاری تیتانیوم که در بالا تشریح شد به ماشینکاری کارآمد تیتانیوم کمک می کنند:

-

از سرعتهای کم برشکاری استفاده کنید: یک سرعت کم برشکاری به کمینه سازی دمای لبه ابزار و بیشینه سازی عمر ابزار کمک می کند. دمای نوک ابزار بشدت توسط سرعت برشکاری تحت تاثیر قرار می گیرد. سرعت های کمتری برای آلیاژهایی نظیر Ti-6Al-4V نسبت به تیتانیوم غیرآلیاژی مورد نیاز است.

-

نرخ براده برداری بالا را حفظ کنید: از بالاترین نرخ براده برداری سازگار با عملیات باید استفاده کرد. دمای ابزار به میزان کمتری تحت تاثیر نرخ براده برداری نسبت به سرعت قرار می گیرد و عمق هر برش باید بیش از لایه کار سخت شده حاصل از برش قبلی باشد.

-

از مقدار زیادی سیال برشکاری استفاده کنید: یک مبرد باعث انتقال گرمای موثر می شود. همچنین تراشه ها را شسته و از میزان نیروهای لازم برای برش کاسته و در نتیجه عمر ابزار را کاهش می دهد.

-

تیزی ابزار را حفظ کنید: سایش ابزار منجر به انباشت فلز روی لبه های برشکاری شده و باعث پرداخت سطحی ضعیف، ترک و اعوجاج قطعه کار می شود.

-

هرگز براده برداری فلز را در حین تماس در حرکت ابزار و تیتانیوم متوقف نکنید: متوقف کردن یک ابزار هنگامی که در حال حرکت، در تماس با تیتانیوم است موجب کارسختی شده و باعث سوختن، لکه شدن و متوقف شدن می شود. این امر می تواند موجب شکستن ابزار شود.

-

از ماشین ابزارهای صلب استفاده کنید: صلبیت ماشین و قطعه کار، عمق کنترل شده برش را تضمین می کند.

هرچند خواص اساسی ماشینکاری تیتانیوم را نمی توان به شدت تغییر داد، اما تاثیرات آنها را می توان با کاهش دمای ایجادشده در سطح ابزار و لبه برش، به شدت کمینه نمود. روشهای تولید اقتصادی ای از طریق به کارگیری قواعد ذکر شده در بالا در ماشین کاری تیتانیوم ایجاد شده اند.

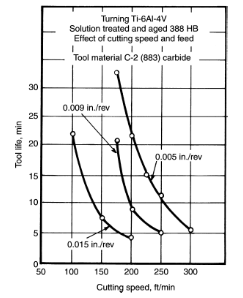

عمر ابزار. داده های مربوط به عمر ابزار بطور تجربی برای آلیاژهای تیتانیوم متنوعی بدست آمده اند. راه مرسوم نشان دادن چنین داده هایی در شکل 10-2 نشان داده شده است. در این شکل، عمر ابزار (یعنی زمان) برحسب سرعت برشکاری برای یک ماده برشکاری معین در یک سرعت و عمق ثابت باردهی نسبت به Ti-6Al-4V ترسیم شده است. می توان دید که ابزارهای مربوط به ماشینکاری آلیاژهای تیتانیوم، بسیار به تغییرات در میزان بار حساس هستند. در یک سرعت برشکاری بالا، عمر ابزار بشدت کوتاه است و با کاهش سرعت برشکاری، عمر ابزار بشدت افزایش می یابد. در صنعت، بطور کلی از سرعتهای برشکاری ای استفاده می شود که موجب عمر طولانی قطعه شوند.

شکل 10-2 تاثیر سرعت برشکاری ونرخ براده برداری بر عمر ابزار در تراشکاری Ti-6Al-4V آلفا- بتا

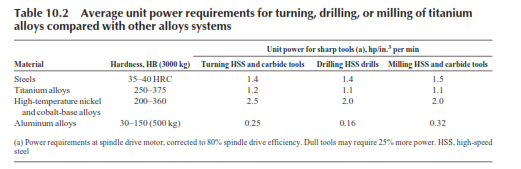

الزامات نیرو و توان. نیروهای برشکاری مهم هستند زیرا هنگامی که در سرعت برشکاری ضرب شوند، توان لازم در ماشینکاری مشخص می شود. برای تقریب های کلی، توان لازم در تراشکاری و فرزکاری را می توان با اندازه گیری ورودی توان برای به حرکت درآورن موتور ماشین ابزار در حین عملیات برشکاری و با کم کردن آن، می توان به توان آماده به کار دست یافت. تقریب متناسبی از اسب بخار لازم در بیشتر عملیات های ماشینکاری را می توان از الزامات واحد توان پیش بینی کرد. جدول 10-2 الزامات توان مربوط به تیتانیوم را در مقایسه با دیگر آلیاژها نشان می دهد.

جدول 10-2 الزامات توان متوسط مربوط به تراشکاری، مته زنی یا فرزکاری آلیاژهای تیتانیوم در مقایسه با دیگر سیستم های آلیاژی

مواد ابزار. ابزارهای برشکاری به کار رفته برای ماشینکاری تیتانیوم به مقاومت به سایش و سختی دمابالای کافی نیاز دارند. علیرغم استفاده از مواد ابزار جدید نظیر سرامیک های خاص، کاربیدهای پوشش دهی شده، الماس های چندبلوری و نیترید بور مکعبی در برداشتن فلز از فولادها، چدن ها و آلیاژهای مقاوم به حرارت، هیچ یک از این پیشرفتها به کاربرد عملی در افزایش تولید قطعات ماشینکاری شده تیتانیومی منجر نشده است.

به طور کلی، فقط از ابزارهای کاربیدی و فولادهای تندبر یا ابزار به شدت آلیاژی متداول می توان استفاده کرد. ابزارهای کاربیدی (نظیر گریدهای C-2 و C-3)، اگر قابل کاربرد باشند، نرخ تولید را بهینه می کنند. فولادهای ابزار تندبر متداول (نظیر گردیدهای M1، M2، M7 و M10) نیز به کار برده می شوند. اما بطور کلی، نتایج بهتری با گردیدهای فولاد ابزار با شدت آلیاژی بیشتر نظیر T5، T15، M33 بدست می آیند. عملکرد ابزار برشکاری توسط عوامل بسیاری تحت تاثیر قرار می گیرند. چیدمان ونصب، روش های فرآوری، روش های سنگزنی، کیفیت ماده و شرایط ابراز ماشینکاری و چفت و بست ها همگی بر عملکرد برش دهنده تاثیر می گذارند.

در مطالعات اولیه، ابزارهای برش از جنس کاربید تنگستن- معمولا گرید C-2- بهترین عملکرد را در فرایندهایی نظیر تراشکاری و فرزکاری سطحی داشتند در حالیکه فولادهای تندبر با مقدار کبالت بالا بیشترین کاربرد را در مته زنی، آرام کوبی و فرزکاری عمودی داشتند. در حال حاضر نیز، اوضاع تقریبا به همین شکل است. کاربیدهای C-2 بطور گسترده ای در تولید موتور و بدنه هواپیما در فرایندهای تراشکاری و فرزکاری سطحی بکار می روند. فرزهای عمودی صلب C-2 و فرزهای عمودی با کاربیدهای C-2 قابل تعویض در صنعت هوافضا، کاربردهای خود را پیدا کرده اند. فولادهای تندبر M7 و M42 و M33 برای فرزکاری عمودی، مته زنی و آرام کوبی آلیاژهای تیتانیوم توصیه می شوند.

سیالات برشکاری. استفاده درست از خنک کننده ها در حین ماشینکاری، به شدت عمر ابزار برشکاری را افزایش می دهد. سیالات برشکاری از نظر شیمیایی فعال، بطور موثری گرما را انتقال داده و از نیروهای برشکاری بین ابزار و قطعه کار می کاهند. البته، سیالات برشکاری نباید باعث هیچگونه تخریبی در خواص قطعه کار شوند. زمانی کلر بعنوان یک عنصر مشکوک در سیالات برشکاری در نظر گرفته می شد بدون آنکه به غلظت کلر و شرایط خاص بکار رفته در فرایندهای تولید آلیاژهای تیتانیوم توجه شود. عدم محبوبیت سیالات دارای کلر بر اساس این اکتشاف اولیه بر اساس مطالعه خواص مکانیکی بود که این سیالات باعث آسیب ناشی از خوردگی تنشی در آلیاژهای تیتانیوم می شوند (فصل 13 راببینید) و نیز بر اساس ترک خوردگی غیرمنتظره آلیاژهای تیتانیوم در عملیات های تمیزکاری و عملیات حرارتی.

هرچند وجود یون های کلر (نظیر یونهای پیداشده در اثر انگشت روی یک قطعه) می تواند موجب خوردگی تنشی در برخی آلیاژها در حین فراوری گردد اما تصور نمی شود که یونهای کلر همواره موجب آسیب به آلیاژهای تیتانیوم در حین ماشینکاری شوند. به هرحال، سیالات برشکاری بکار رفته در ماشینکاری آلیاژهای تیتانیوم نیاز به ملاحظات خاصی دارند. اگر سیالات برشکاری دارای کلر درباره آلیاژهایی بکار روند که در معرض ترک ناشی از خوردگی تنشی قرار دارند، تمیزکاری پساماشینکاری را باید انجام داد. ممنوعیت کلی در استفاده از سیالات برشکاری دارای کلر، موضوع جهانی نیست.

در هنگام تعیین کردن سیالات برشکاری برای ماشینکاری تیتانیوم، برخی شرکتها از نظر عملی هیچ محدودیت دیگری بجز استفاده از روشهای شستشوی کنترل شده روی قطعات پس از ماشینکاری ندارند. دیگر تولیدکنندگان هم چنین می کنند بجز آنکه آنها از سیالات برشکاری دارای کلر روی قطعاتی که در معرض دمای بالاتر در فرایندهای جوشکاری یا در حین کارکرد قرار دارند استفاده نمی کنند. همچنین، هنگامی که اسمبلی ها ماشینکاری می شوند محدودیتهای یکسانی بدلیل دشواری انجام یک تمیزکاری مناسب پس از ماشین کاری اعمال می شوند. هنوز هم تولیدکنندگان قطعات هوافضا از کلر فعال در سیال برشکاری برای ماشینکاری آلیاژهای تیتانیوم استفاده نمی کنند.

بررسی خواص مکانیکی برای مشخص کردن اثر آزمایشگاهی سیالات برشکاری کلرینه و سولفاته روی آلیاژ Ti-6Al-4V نشان داد که هیچ تخریبی در خواص مکانیکی نسبت به خواص حاصل از سیالات برشکاری خنثی رخ نداد. نتایج مشابهی در استفاده از سیالات برشکاری کلرینه و سولفاته یا با داشتن آن سیالات برشکاری بعنوان محیط آزمایش در حین تست بدست آمد. این نتایج و دیگر نتایج نشان می دهند که تحت شرایط معین، سیالات برشکاری دارای کلر برای آلیاژهای تیتانیوم مضر نیستند.

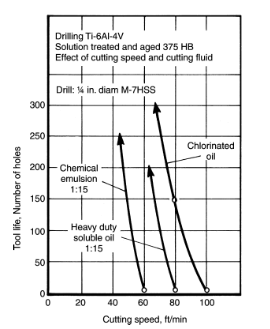

معمولا سیالات سنگین دارای کلر در عملیات هایی نظیر مته زنی، آرام کوبی و برقوزنی عملکرد بهتری دارند. اما استفاده از سیالات برشکاری دارای کلر (یا دارای هالوژن) معمولا توصیه نمی شود. سیالات برشکاری فوق العاده ای وجود دارند که دارای هیچ ترکیب هالوژنی نیستند. در واقع، برای آلیاژها و فرایندهای معین، ماشینکاری خشک ترجیح داده می شود. شکل 10-3 تاثیر سیالات مختلف برشکاری را بر عمر ابزار در مته زنی Ti-6Al-4V نشان می دهد.

شکل 10-3 تاثیر سیالات مختلف برشکاری و سرعت برشکاری بر طول عمر ابزار در هنگام مته زنی Ti-6Al-4V (HB 375)

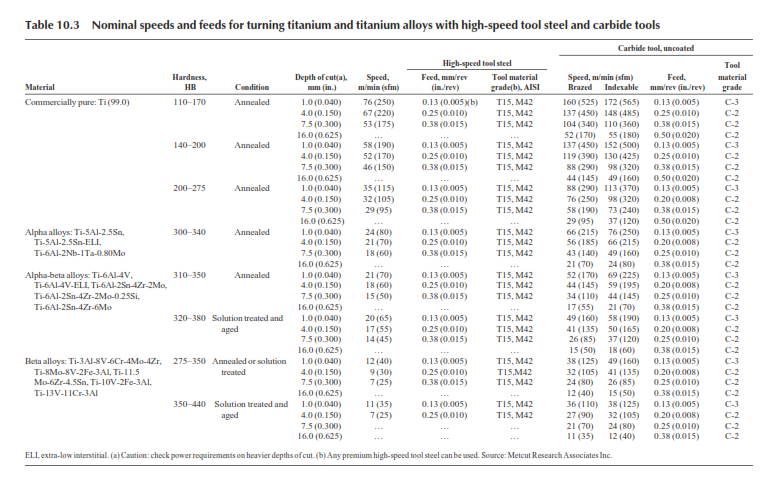

سرعت و پیشروی در ماشینکاری. سرعت برشکاری و میزان پیشروی، دو پارامتر بسیار مهم برای همه انواع فرایندهای ماشینکاری هستند. جدول 10-3 برخی داده های سرعت و بار مربوط به تراشکاری آلیاژهای تیتانیوم منتخب را نشان می دهد. از آنجا که سرعت و نرخ پیشروی دارای تاثیر مستقیمی بر عمر قطعه هستند داشتن چارت ها یا گراف هایی برای همه ترکیب های ممکن ابزار و آلیاژ تیتانیوم علاوه بر روشهای ماشین کاری مطلوب است. با درنظر گیری دامنه آلیاژها، ترکیبات ابزار و روشهای ماشین کاری ممکن، چنین چارت هایی برای همه موقعیت ها در دسترس نیستند. اما چارت هایی نظیر جدول 10-3 برای برخی از روش های ماشینکاری گردآوری شده اند. (پیوست ز را برای اطلاعات بیشتر درباره ماشینکاری تیتانیوم و آلیاژهای تیتانیوم ببینید.)

توصیه های مربوط به ماشینکاری نظیر آنچه در جدول 10-3 و منابع مشابع دبگر بیان شده ممکن است برای سازگاری با شرایط خاص نیاز به اصلاح داشته باشند. برای نمونه، هزینه، نگهداری و دیگر الزامات، ممکن است باعث دشواری تطبیق دادن تعداد بسیار زیادی سیالات برشکاری مختلف شود. صرفه جویی های حاصل از تغییر در سیال برشکاری را می توان با هزینه تغییر سیال جبران کرد. همچنین، تغییر در شرایط ابزارهای برشی که دارای استفاده گاه به گاه هستند ممکن است اقتصادی نباشد. بعلاوه، طراحی قطعات می تواند نرخ برداشت فلز را به منظور کمینه سازی اعوجاج ( مانند فلانژهای نازک) محدود نماید و بدون اثرات بیش از حد اینرسی، ایجاد گوشه و زاویه را ممکن کند.

جدول 10-3 سرعتهای اسمی و نرخ براده برداری مربوط به تراشکاری تیتانیوم و آلیاژهای آن با ابزارهایی از جنس فولاد ابزار تندبر و کاربیدی

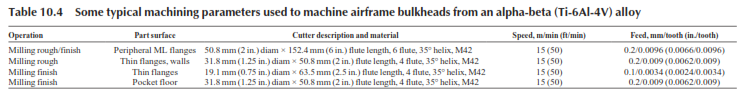

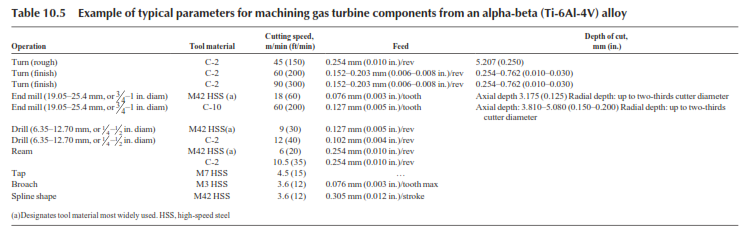

پارامترهای بکار رفته برای ماشینکاری تیغه هایی از جنس Ti-6Al-4V که دارای شیارهای عمیق، فلانژها و بسترهای نازک در تولید بدنه هواپیما هستند در جدول 10-4 ارائه شده اند. یک تیغه غالبا دارای شیارهای متعدد و تعدادی فلانژ به نازکی mm 0.76 (in. 0.03) است. تیغه های فورج شده می توانند بیش از kg 450 (lb 1000) وزن داشته باشند اما قطعه پرداخت شده دارای وزنی کمتر از kg 67.5 (lb 150) پس از ماشین کاری است. ماشین کاری گسترده روی قطعات موتور توربین گازی درست مانند ماشینکاری قطعات بزرگتر در بدنه هواپیما انجام می شود. جدول 10-5 پارامترهای مربوط به قطعات موتور جت از جنس Ti-6Al-4V نظیر دیسک های پنکه، جداکننده ها، شافت ها و آب بندهای مکانیکی را فهرست کرده است.

جدول 10-4 برخی پارامترهای ماشینکاری به کار رفته برای دیواره های بدنه از آلیاژ آلفا- بتا (Ti-6Al-4V)

بهره وری بیشتر با روشهای خاص. عدم قابلیت برای بهبود عملکرد ابزار برشکاری مربوط به آلیاژهای تیتانیوم با ایجاد مواد جدید ابزار برش بویژه پوشش ها، ناامیدکننده بوده است. همچنین، بهبود بسیار کمی در بهره وری با کشف ترکیب هایی جدید از سرعت، پیشروی و عمق تجربه شده است. برخی پیشرفت های مورد نظر عبارتند از ابزارهای تراشکاری با طراحی خاص و برش دهنده های فرزکاری و نیز استفاده از روش فرز عمودی خاص.

جدول 10-5 نمونه ای از پارامترهای مربوط ماشینکاری به قطعات توربین گاری از جنس آلیاژ آلفا- بتا (Ti-6Al-4V)

یکی از روشهای عملی افزایش بهره وری، تعیین هزینه بهینه ماشینکاری یک قطعه معین تیتانیومی در یک فرایند ماشینکاری خاص است. اگر داده های معینی درباره مربوط کردن عمر قطعه به سرعت، پیشروی و عمق مربوط به یک برش دهنده و عملیات معین در دسترس باشند، محاسبه کردن هزینه و زمان کلی ماشین کاری به عنوان تابعی از پارامترهای برشکاری ممکن است. برخی شرکتها از کامپیوتر برای اجرای تحلیل قیمت و رسیدن به هزینه های کمینه و نرخ تولید بهینه برای فرایندهای ماشین کاری خاص استفاده کرده اند.

جلوگیری از آتش سوزی. ذرات ریز تیتانیوم می توانند آتش گرفته و بسوزنند. استفاده از خنک کننده های آبی یا حجم زیادی از خنک کننده های پایه روغن معمولا خطر احتراق را در حین فرایندهای ماشینکاری از بین می برد. اما انباشت پلیسه های تیتانیوم می تواند موجب خطر آتش شود. تراشه ها، خرده ها و دیگر نرمه های تیتانیوم را باید برای جلوگیری از انباشت غیر ضروری بطور مرتب جمع آوری کرد و در پایان روز از اطراف دستگاه دور کرد.

ماده قابل بازیافت را باید در محفظه های پوش شدار برچسب دار تمیز خشک فولادی قرار داد و ترجیحا در محیطی بیرونی نگهداری کرد.پلیسه های غیرقابل بازیافت را باید به درستی دفع کرد.

لجن تیتانیومی را نمی توان قبل از بردن به مکانی ایزوله و بیرونی خشک کرد. پودرهای خشک ایجاد شده برای اطفای نرمه های فلزی قابل احتراق برای کنترل آتش تیتانیومی توصیه شده اند. برای بیشینه ایمنی، چنین اطفاکننده هایی باید به سادگی برای هر کار ماشینکاری تیتانیوم در دسترس باشند. ماسه خشک آتشهای تیتانیوم را کند می کند اما آن را خاموش نمی کند. دی اکسید کربن و هیدروکربنهای کلرینه توصیه نمی شوند. آب هرگز نباید بطور مستقیم به آتش تیتانیومی افزوده شود.

روشهای ماشینکاری غیرسنتی

تولید قطعات آلیاژی تیتانیوم گاهی به روشهای ماشین کاری به اصطلاح غیرسنتی نیاز دارند. در این میان، ماشینکاری الکتروشیمیایی (ECM)، فرزکاری شیمایی (CHM) و ماشینکاری پرتوی لیزری (LBM) احتمالا پرکاربردترین روش های به کار رفته هستند. اطلاعات فنی درباره این روشها معمولا در اختیار مالک و انحصاری است.

روشهای شیمیایی و الکتروشیمیایی برداشت فلز بدلیل خصوصیات مطلوب فراوان خود به کار می روند. این روشها برای برداشت سریع فلز از سطح قطعات شکل دهی شده یا با شکل پیچیده از مقاطع نازک، سطوح زیاد تا عمقهای کم مفید است. این فرایندها هیچ تاثیر مخربی بر خواص مکانیکی فلز ندارند. هیچ ورودی از هیدروژن به فلز برای ایجاد تردی یا افت داکتیلیته وجود ندارد.

ECM برداشت ماده رسانای الکتریکی به وسیله انحلال آندی در یک الکترولیت با جریان یابی سریع است که قطعه کار را از الکترودی دارای شکل جدا میکند. ECM می تواند خطوطی پیچیده ایجاد کرده و باعث سطوحی عاری از اعوجاج و با کیفیت بالا شود. برای ECM آلیاژهای تیتانیوم، یک الکترود مرسوم کلرید سدیم است که در غلظت kg/L 0.12 بکار می رود.

CHM انحلال کنترل شده ماده قطعه کار بوسیله تماس با یک عامل شیمایی است. قطعه مورد فراوری بطور کامل تمیز شده و با یک ماسک نواری از نطر شیمیایی مقاوم پوشیده میشود. جاهایی که اثر شیمیایی مطلوب است از ماسک نواری خارج می شوند و سپس قطعه در عامل واکنش شیمیایی غوطه ور شده تا ماده قرار گرفته در محلول، حل شود.

در LBM، ماده با تمرکز یک پرتوی لیزری و یک جریان گاز روی یک قطعه کار برداشته می شود. انرژی لیزر موجب ذوب موضعی و جریان گاز اکسیژن باعث یک واکنش گرمازا شده و ماده ذوب شده را از محل برش پاک می کند. آلیاژهای تیتانیوم با استفاده از یک لیزر دی اکسیدکربنی با موج پیوسته به کمک اکسیژن با سرعتی بسیار زیاد برش می یابند.

ماشینکاری الکتروشیمیایی. الکترولیت مربوط به ECM عبارتست از محلول کلرید سدیم یا کلرید پتاسیم به غلظت kg/L 0.12 (lb/gal 1) در آب. ولتاژ باید بیش از V 11 برای الکترولیت های کلرید پتاسیم باشد. در یک کاربرد، ولتاژ آغازین بیشینه V 3.2 برای Ti-6Al-4V آنیل شده در محلول الکترولیت کلرید سدیم بود. نرخ برداشت فلز تقریبا cm3/min/1000 A 1.64 (in.3/min/1000A 0.10) در دمای الکترولیت °C 40 (°F 100) است.

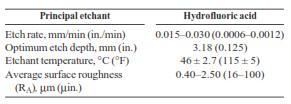

ماشین کاری شیمیایی. شرایط فرایندی برای آلیاژهای تیتانیوم عبارتند از:

تلرانس های مربوط به عمق برش تا mm 12.7 (in. 0.5) برای آلیاژهای تیتانیوم عبارتند از:

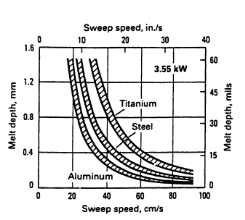

ماشین کاری پرتوی لیزری. خطوط را می توان در مقایسه با روشهای معمولی نظیر اره کاری نواری، با سرعت بوسیله پرتوهای لیزری برش داد. برای یک سطح توان معین و سرعت حرکت، عمق مذاب در تیتانیوم اندکی بیشتر از فولاد و آلومینیوم است (شکل 10-4).

شکل 10-4 گرمایش پرتو لیزری تیتانیوم، فولاد و آلومینیوم که نشان دهنده عمق ذوب در مقابل سرعت روبش پرتو است

عدم نقص سطح

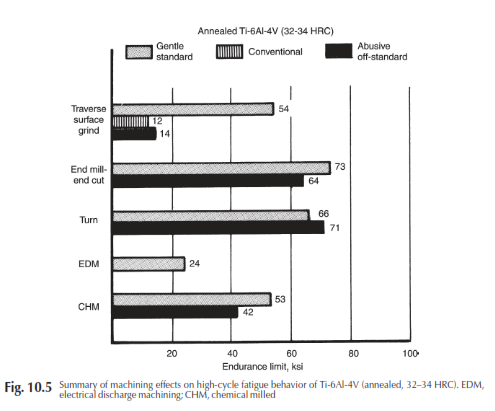

سطح آلیاژهای تیتانیوم به آسانی در حین برخی فرایندهای ماشینکاری آسیب می بیند. آسیب به شکل میکروترکها، لبه های انباشت، تغییرشکل پلاستیک، مناطق متاثر از گرما و تنشهای پسماند کششی پدیدار می شوند. در حین کارکرد، این آسیب می تواند منجر به استحکام خستگی و مقاومت به خوردگی تنشی کمتر شود. در مطالعهای درباره تاثیرات سنگزنی بر آلیاژ Ti-6Al-4V، پارامترهای سنگزنی در تنش کم یا ملایم، هیچ تغییر قابل ملاحظه ای در سطح ایجاد نکردند در حالیکه فرایندهای معمولی و شدید لایه سطحی را بطور قابل ملاحظه ای تغییر دادند. افت قابل ملاحظه در سختی در نمونه با سنگزنی ملایم اما مقادیر خستگی مناسب در چرخه بالا قابل توجه بود.

شکل 10-5 حد مقاومت MPa 372 (ksi 54) را برای سنگزنی ملایم و مقادیر MPa 83 و 97 (ksi 12 و 14) را به ترتیب، برای شرایط معمولی و شدید نشان می دهد. شکل 10-5 همچنین مقادیری برای دیگر فرآیندهای ماشین کاری شامل ماشینکاری تخلیه الکتریکی ، فرزکاری شیمیایی نشان می دهد. همانطور که دیده می شود، در فرایندهایی مانند برشکاری فرز عمودی یا تراشکاری، حساسیت یکسانی به شرایط شدید مشاهده نشد که دلیل آن احتمالا تنشهای فشاری سطحی پسماند است.

شکل 10-5 خلاصه ای از تاثیرات ماشینکاری بر رفتار خستگی در چرخه بالا مربوط به Ti-6Al-4V (آنیل شده، HRC 34-32).

EDM مخفف ماشین کاری تخلیه الکتریکی و CHM مخفف فرزکاری شیمیایی می باشند.

ماشین کارها و شرکت های متخصص در ماشینکاری مواد هوافضا معمولا روش هایی را برای بیشینه سازی عدم نقص در سطح آلیاژهای تیتانیوم ایجاد کرده اند. در نتیجه، خواص بهینه ای معمولا در حین ماشینکاری تیتانیوم ایجاد می شود. در حوزه هایی از کاربرد که نیاز به بیشینه استحکام خستگی است، نه تنها پارامترهای ماشینکاری مناسبی استفاده می شوند بلکه مناطق سطحی برگزیده ای را می توان توسط مهره های شیشه ای تحت فشار قرار داد تا میزان بالایی از تنش سطحی فشاری حفظ شود.

پایان فصل دهم