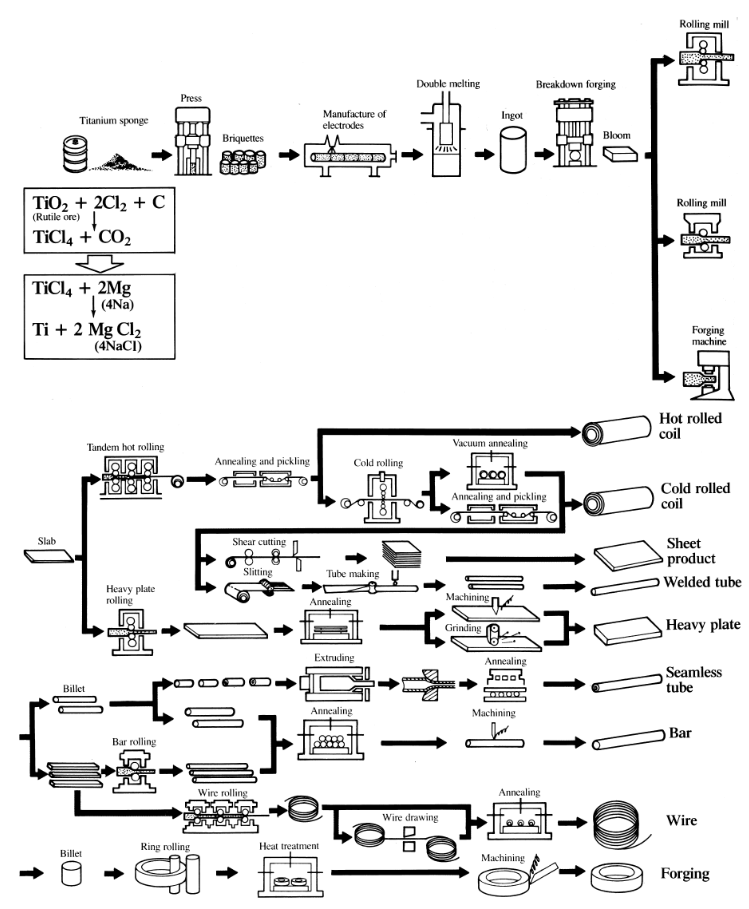

مروری بر جنبه های اصلی عملیات های مختلف صورت گرفته روی تیتانیوم و شکل های کار شده نهایی در شکل 4-1 نشان داده شده است (فراوری نهایی ریخته گری و فرایندهای اتصال دهی در این شکل آورده نشده اند). ریخته گری قطعات در فصل 6 پوشش داده شده و اتصال دهی در فصل 9 مورد بحث قرار می گیرد.

فرآیند ابتدایی برای ایجاد تیتانیوم خام فرایند کرول است (فیلم روش تولید در سایت قابل مشاهده است). در این فرایند منیزیم با تتراکلرید تیتانیوم واکنش میدهد. تیتانیوم عنصری حاصل سپس برای عاری شدن از کلرید منیزیم شستشو می شود که یک پسماند اسفنجی برجا می گذارد. در نتیجه، به محصول، تیتانیوم اسفنجی گفته می شود. متیو هانتر نخستین کسی بود که فرایندی برای تولید تیتانیوم عنصری با استفاده از سدیم برای واکنش با ترکیب تتراکلرید تیتانیوم ایجاد کرد. فرایند هانتر سالها با موفقیت توسط برخی تولیدکنندگان استفاده می شد اما فرایند کرول در نهایت غالب شد.

خلوص تیتانیوم تولید شده تابعی از خلوص مواد اولیه است. کنترل مواد خام در تولید تیتانیوم و آلیاژهای آن بسیار مهم است زیرا عناصر زیادی هستند که حتی مقدار کمی از آنها می تواند باعث تاثیرات اساسی و گاهی نامطلوب بر خواص این فلزات در شکل پرداخت شده بگذارد.

به منظور تولید شمش های تیتانیوم یا آلیاژهای تیتانیوم برای کاربرد تجاری، تیتانیوم از اسفنج معمولا با صورتهای خالص از دیگر عناصر، مذاب تیتانیوم بعلاوه عناصر آلیاژی و/یا قراضه اصلاح شده تیتانیوم ( Rivert) آلیاژ می شود.

شکل 4-1 مروری بر چرخه تولید مربوط به محصولات شمش و اولیه

اسفنج تیتانیوم

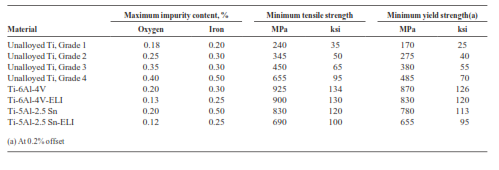

تیتانیوم از سنگ معدن هایی نظیر روتیل استخراج می شود که در آنها، تیتانیوم به شکل یک اکسید است. دیاکسید تیتانیوم با کک و کلر برای تولید تتراکلرید تیتانیوم واکنش می دهد. واکنش بعدی با منیزیم، کلرید منیزیم بعلاوه یک توده تیتانیوم اسفنجی تولید می کند و این واکنش معمولا در یک ریتورت آهن رخ می دهد. فراوری برای هر شرکت تیتانیوم انحصاری است اما اسفنج از ریتورت آهن ماشینکاری شده و سپس برای حذف ناخالصیها شسته می شود. خالص سازی جرم اسفنجی برای سالها با اسیدشویی انجام م یشد اما اکنون تقطیر در خلا (با جاروسازی گاز خنثی) بطور گسترده ای برای تولید یک تیتانیوم خالص با حذف کاملتر محصول جانبی کلرید منیزیم بکار می رود. تقطیر در خلا منجر به سطوح منیزیم، هیدروژن و کلر پسماند کمتری نسبت به اسیدشویی می شود اما تقطیر در خلا باعث افزایش هزینه می شود. شکل 4-2 اسفنج تیتانیوم را نشان می دهد.

شکل 4-2 اسفنج تیتانیوم

تیتانیوم برداشت شده و خالص شده بعنوان اسفنج تیتانیوم فروخته می شود. خلوص اسفنج با منبع سنگ معدن و فرایندهای استخراج تیتانیوم تغییر می کند. در واقع، برای چند سال، تصور میشد چند منبع جهانی اسفنج، اسفنج خالصتری نسبت به سایرین تولید می کنند. خلوص می تواند همچنین تحت تاثیر محل اسفنج نسبت به ریتورت آهن قرار بگیرد. ناخالصیهای عمده در اسفنج عبارتند از نیتروژن، اکسیژن، سیلیسیم، کربن و آهن. هرچند تفاوتهایی ممکن است بین اسفنج حاصل از تولیدکنندگان مختلف وجود داشته باشد اما روشهای ذوب مدرن بطور موثر، مواد فرار را از اسفنج حذف می کنند و خلوص اسفنج را کنترل می کنند بطوریکه تا زمانیکه اسفنج با توجه به ذرات آخال، ازکیفیت بالایی برخوردار باشد بدون توجه به روشی که برای تولید اسفنج بکار می رود می توان شمشی با کیفیت بالا را تولید کرد.

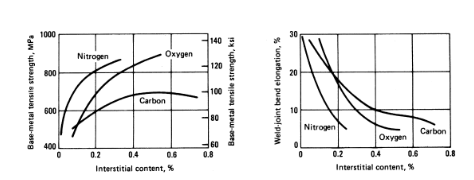

مسائل مربوط به شمش های تیتانیوم و محصولات بعدی میتواند ناشی از فرایند تولید اسفنج باشد. در نتیجه، اسفنج تیتانیوم باید مشخصات سختگیرانه نه تنها مربوط به ترکیب شیمیایی بلکه مربوط به آخالها و آلودگی سطحی اسفنج را برآورده سازد. مهمترین نکته آن است که اسفنج نباید دارای ذرات سخت، ترد و دیرگداز اکسید تیتانیوم، نیترید تیتانیوم یا ذرات اکسید نیترید تیتانیوم باشد. اگر این ذرات در طی عملیات های ذوب بمانند می توانند بعنوان مکانهای آغاز ترک در محصول نهایی عمل کنند. هرچند کربن، نیتروژن، اکسیژن، سیلیسیم و آهن معمولا بعنوان عناصر باقیمانده مجاز در اسفنج محسوب می شوند اما این عناصر باید در سطوح قابل قبول کمی نگه داشته شوند زیرا بر خواص محصول پرداخت شده تاثیر می گذارند. برای نمونه، کربن، نیتروژن و اکسیژن استحکام را افزایش و داکتیلیته را کم می کنند (شکل 4-3 و فصل 12 راببینید.).

شکل 4-3 تاثیرات مقدار عنصر بین نشین بر استحکام و داکتیلیته تیتانیوم غیرآلیاژی.

به منظور برآورده کردن الزامات معمول برای خلوص شیمیایی و فیزیکی اسفنج، پس از شستشو یا تقطیر در خلا، اسفنج له شده و از یک تسمه نقاله عبور داده می شود تا از طریق بازرسی چشمی، ذرات تغییر رنگ داده یا دیگر ذرات غیرمنطبق برداشته شوند. هنگامی که اسفنج با خلوص بالا لازم است، عملیات تازه ذکرشده غالبا باعث استفاده از اسفنج از مرکز ریتورت و نه از دیواره می شود. آشکارا عملیات هایی نظیر این، منجر به قیمت بالاتر برای موادی با کیفیت بالاتر می شود.

افزودن عناصر آلیاژی به تیتانیوم

خلوص عناصر آلیاژی افزوده شده به تیتانیوم در حین ذوب، به اهمیت خلوص اسفنج در مرحله قبل از آن است. خلوص آلیاژ را با همان دقت در کنترل خلوص اسفنج برای جلوگیری از عناصر پسماند نامطلوب بویژه عناصری که می توانند آخالهای دیرگداز یا با چگالی بالا در زمینه تیتانیوم تشکیل دهند، باید کنترل کرد.

سطح استحکام تیتانیوم خالص تجاری (CP) (ASTM و گریدهای 1 تا 4 ASME) اساسا توسط مقادیر اکسیژن و آهن کنترل می شوند. تفاوت در خواص مکانیکی بین گریدهای دارای عنصر بین نشین بسیار کم (ELI) و گریدهای استاندارد آلیاژهای تیتانیوم نیز با سطوح اکسیژن تحت تاثیر قرار می گیرند (جدول 4-1). در گریدهای تیتانیوم CP با استحکام بالاتر، اکسیژن و آهن عامدانه به اسفنج برای ایجاد استحکام بیشتر افزوده می شوند. از طرف دیگر، کربن و نیتروژن معمولا در سطوح کمینه پسماند برای جلوگیری از تردی حفظ می شوند.

جدول 4-1 چگونگی تاثیر مقادیر اکسیژن و آهن بر تغییر خواص آلیاژهای تیتانیوم (حالت آنیل شده)

افزودن قراضه اصلاح شده (برگشتی) تیتانیوم

افزودن قراضه باعث تولید اقتصادی تر شمش تیتانیوم نسبت به استفاده تنها از اسفنج می شود. اگر کنترل مناسبی صورت بگیرد، افزودن قراضه کاملا قابل قبول است و می توان آن را حتی در مواد مربوط به کاربردهای سازه ای حساس نظیر قطعات چرخشی برای موتورهای جت بکار برد.

همه صورت های قراضه یعنی تراشه های ماشینکاری، ورقهای برش داده شده و تکه های فلزات را می توان باز ذوب کرد برای استفاده صحیح، قراضه را باید کاملا تمیز کرده و با دقت به نوع آلیاژ و خلوص قبل از بازذوب تفکیک کرد. در حین تمیزکاری، پوسته سطحی را باید حذف کرد زیرا افزودن پوسته سطحی باعث تولید آخالهای دیرگداز یا تخلخل بیش ازحد در شمش می شود. تراشه های ماشینکاری از تولیدکنندگانی که ابزارهای کاربیدی استفاده می کنند فقط در صورتی قابل قبول است که همه ذرات کاربیدی چسبیده به تراشه ها حذف شوند درغیراینصورت، آخالهای سخت و با چگالی بالا حاصل می شوند. جدایش ناصحیح قراضه باعث ایجاد آلیاژهایی با ترکیب نادرست شده و بطور بالقوه خواص فلز حاصل را تخریب می کند.

هرچند چندان مرسوم نیست اما نقایص در آلیاژهای تیتانیوم منجر به گسیختگی موتورهای توربین گازی هواپیما شده است. ایمنی ثبت شده برای آلیاژهای تیتانیوم بسیار مناسب است اما برخی شکستها در قطعات عواقب فاجعه آمیزی دارند. بیشتر شکست ها بدلیل نقایص ناشی از فرایند تولید اسفنج یا بازرسی ناکافی ماده برگشتی می باشد.

در نتیجه شکست در یک هواپیمای تجاری در انتهای دهه 1980، این نگرانی ایجاد شد که استفاده از مواد برگشتی به کاربردهای غیرحساس آلیاژ تیتانیوم باید محدود شود. اما تراشه های حاصل از تراشکاری تیتانیوم شامل این نگرانی نمی شدند زیرا FAA گزارش کرد که تراشه ها یا ضایعات تراشکاری را اگر بطور صحیح فراوری شوند می توان برای تولید شمشی با گرید برتر استفاده کرد.

تولید شمش تیتانیوم

بازذوب قوسی در خلا (VAR)

روش اصلی برای تولید شمش های تیتانیوم بوده است زیرا استفاده تجاری از آلیاژهای تیتانیوم در دهه 1950 رخ داد. VAR فرایندی بکار رفته برای آلیاژهای با عملکرد عالی برای کنترل ذوب و انجماد آلیاژهای حساس به محیط است.طرح واره کوره VAR در شکل 4-4 نشان داده شده است. یک الکترود استوانه ای با ترکیب شیمیایی متناسب توسط قوس در خلا ذوب شده و در یک بوته آبگرد منجمد می شود. این فرایند درباره تیتانیوم دارای نرخ بالای مذاب است اما انجماد حالت پایا ممکن نیست و حوضچه فلز مذاب نسبتا عمیق است.

شکل 4-4 طرح واره یک کوره بازذوب قوسی در خلأ

VAR مزایای زیادی از جمله خلوص بالا، کنترل مناسب و قابلیت بازتولید محصول دارد. اما فرایند در یک موقعیت عمودی عمل می کند که می تواند باعث جدایش ناشی از جاذبه شود. بدلیل شرایط منحصربفرد انجماد مربوط به تیتانیوم در فراوری VAR، اجزایی با چگالی بالا از الکترود می توانند در مذاب با انداختن سریع به شکل جامد در انتهای حوضچه مذاب و انجام انجماد پیش از ذوب شدن و همگن شدن آنها در شمش در حال انجماد باقی بمانند. برای جایگزینی VAR، ذوب سازی دهانه سرد ایجاد شده و در همین فصل به بحث گذارده خواهد شد.

الکترودهای مربوط به ساخت شمش های تیتانیوم، توده های فشرده شده (خشته یا بریکت) از اسفنج و عناصر آلیاژی شامل مذاب اصلی و مواد عنصری هستند. برای تیتانیوم خالص تجاری، اسفنج فشرده شده و الکترود با کنترل متناسب اکسیژن ذوب می شود. هنگامی که آلیاژهای تیتانیوم باید تولید شوند، گرانولهای اسفنج تیتانیوم مخلوط شده و سپس با ماده دارای مقدار آلیاژ مناسب اختلاط می یابند. مخلوط آلیاژی حاصل، به شکل یک خشته یا بریکت پرسکاری می شود.

تعدادی از خشته ها را می توان برای نشکیل یک الکترود بطوب m 4.5 (ft 15) به هم جوش داد که برای ذوب کردن درون یک کوره VAR پائین آورده می شود. همچنین، تیتانیوم برگشتی به دقت انتخاب شده را نیز می توان برای تشکیل الکترود جوشکاری کرد. در سالهای نخست کاربرد تجاری تیتانیوم، جوشکاری قوس با الکترود تنگستن تحت پوشش گاز انجام می شد اما آلودگی تنگستن باعث شد جوشکاری فلز با گاز خنثی برتری یابد. شکل 4-5 برخی مراحل تولید یک شمش آلیاژی تیتانیوم را نشان می دهد.

شکل 4-5 تولید شمش تیتانیوم

الف- گرانولها ب- خشته ها ج- الکترود پایین رونده درون کوره د- شمش نهایی ه- جوشکاری مواد برگشتی

عملیات ذوب سنتی

اغلب شمشهای تیتانیوم و آلیاژهای تیتانیوم با استفاده از روش VAR دوباره ذوب می شوند. این فرایند به عنوان بازذوب قوسی در خلا با الکترود مصرفی دوتایی شناخته می شود. ذوب دوتایی برای همه کاربردها برای اطمینان از میزان قابل قبول همگنی در محصول نهایی ضروری محسوب می شود. برای برخی کاربردهای حساس معین، یک مرحله ذوب سومی در برخی زمانها تعیین گردید. این موضوع بویژه پس از میانه دهه 1960 که نقایصی در گریدهای حاصل از ذوب دوتایی یافت شد انجام گردید. ذوب مرتبه سوم باعث دستیابی به یکنواختی بهتر در ترکیب و ساختار گردید. ذوب سه گانه نیز از میزان آخالهای غنی از اکسیژن و غنی از نیتروژن در میکروساختار به میزان زیادی با ایجاد عملیات بیشتر ذوب برای حل آنها می کاهد.

در فرایند دومرحله ای، اسفنج تیتانیوم، تیتانیوم برگشتی و افزودنی های آلیاژی در ابتدا بطور مکانیکی شکل دهی می شوند (که پیشتر توضیح داده شد) و سپس با هم برای تشکیل شمش ذوب می شوند. شمشهای حاصل از ذوب اولیه بعنوان الکترود مصرفی برای ذوب مرحله دوم استفاده می شوند. برای کاربردهای غیرحساس، فرایندهایی بجز ذوب قوسی الکترود مصرفی باید در برخی موارد برای ذوب مرحله اول شمش اجازه داده شوند. معمولا، کل ذوب تحت خلا انجام می شود اما در هر رخداد، مرحله نهایی ذوب مربوط به کاربردهای غیرحساس را باید توسط فرایند قوس خلا با الکترود مصرفی انجام داد.

درحالیکه در گذشته، VAR برای همه مراحل ذوب ماده مربوط به کاربردهای حساس لازم بوده است فناوری ذوب بهتر با روشهای شامل دهانه سرد برای برخی کاربردها مجاز می باشند.

اصلاح میکروساختار و ماکروساختار

ماهیت فرایند VAR درباره آلیاژهای تیتانیوم، بهبود همگنی شمش را با اصلاح عملیات ذوب دشوار می سازد. در نتیجه، هرچند جدایش و دیگر تغییرات ترکیبی بطور مستقیم بر خواص نهایی محصولات اثر می گذارند، روش ذوب به تنهایی عامل همه تغییرات جدایشی و ترکیبی نیست و در نتیجه، با خواص نهایی ارتباطی نیافته است. ذوب درخلا از مقدار هیدروژن تیتانیوم کاسته و اساسا دیگر مواد فرار را حذف می کند. اما عوامل غیرعادی در عملیات نظیر نشت هوا، نشت آب، نقص در قوس یا حتی تغییرات زیاد در سطح توان بر بی نقصی و همگنی محصول نهایی تاثیر می گذارند.

اندازه شمش یک عامل در ریزسازی ساختار به حساب می آید. معمولا، شمشها قطری در محدوده mm 650 تا 900 (in. 36-26) و وزنی در دامنه kg 3600 تا 6800 (lb 15000-8000) دارند. شمشهای بزرگتر از نظر اقتصادی دارای مزیت بوده و در حصول ماکروساختارها و میکروساختارهای ریزشده در مقاطع بسیار بزرگ نظیر بیلت هایی به قطر mm 400 (in. 16) یا بیشتر مهم هستند. شمشهایی تا قطر mm 1000 (in. 40) و با وزن بیش از kg 9000 (lb 20000) با موفقیت ذوب شده اند اما بدلیل تمایل فزاینده به جدایش با افزایش اندازه شمش، به نظر می رسد محدودیت هایی درباره بهبود قابل حصول در تولید شمش های بزرگ وجود داشته باشد. استفاده از فناوری های جدیدتر ذوب ممکن است اندازه های بزرگتر شمش را ممکن نماید.

فناوری جدیدتر ذوب

دهه 1990، شاهد اوج تلاشهای یرای پیشرفت در بهبود فناوری ذوب تیتانیوم برای کاهش ناخالصیها و بهبود ساختار بود. فناوری های پرتوی الکترونی و ذوب قوس پلاسما اکنون برای ذوب آلیاژهای تیتانیوم یا بازذوب قراضه در دسترس می باشند. استفاده از این فناوریها باعث ذوب دهانه سرد (CHM) آلیاژهای تیتانیوم می شود. نمایش مفهومی ذوب دهانه سرد و فناوری ریزسازی/پالایش در شکل 4-6 نشان داده شده است. مطالعات درباره ذوب پرتوی الکترونی دهانه سرد (EBCHM) و ذوب قوس پلاسما (PAM) نشان داده است که این روشها دارای قابلیت ذوب آخال های با چگالی بالا (HDI) با اطمینان بالا می باشند. آخالهای با چگالی کم (LDI) نیز توسط CHM هدف قرار می گیرند. بسیاری از LDI ها، نواحی پایدارسازی شده توسط آلفای تیتانیوم هستد. (نقایص موجود در تیتانیوم در این فصل بیشتر مورد بحث قرار خواهند گرفت.) بسته به اندازه، شکل و ترکیب شیمیایی، LDI میتواند سنگینتر یا سبکتر از تیتانیوم باشد. برخی LDI ها را می توان با تهنشین سازی جاذبه ای در CHM درست مانند HDI حذف می شوند. اما بیشتر LDI ها با ته نشینی حذف نخواهند شد. زمان و دمای کنترل شده در ناحیه ریزسازی دهانه (که انجام آن در کوره های VAR دشوار است) به انحلال بهتر هر LDI ای کمک می کند.

شکل 4-6 کوره های شرکت بزرگ TIMET - این شرکت دارای یک ظرفیت پالایش 40 میلیون پوندی در هر سال میباشد

علاوه بر کاهش رخ دادن HDIها و نیز انحلال برخی از LDIها فرایندهای CHM باعث تولید سطوح کمتری از ناخالصی های گازی و یک ساختار بهتر می شوند.هرچند تصور میشد PAM یک جایگزین کم هزینه برای EBCHM باشد اما هر دو فرایند همچنان استفاده می شوند. واحدهای EBCHM و واحدهای PAM در بخشهایی از تولیدکنندگان عمده تیتانیوم در بخش پایانی قرن 1990 عملیاتی شدند. روشهای دیگری نیز برای ذوب آلیاژهای تیتانیوم در نظر گرفته شده اند. ذوب الکترواسلگ، ذوب اسلگ القایی، ذوب کاسه ای القایی و دیگر فرایندها بعنوان روشهایی که ممکن است باعث خواص بهتری برای بیشتر کاربردهای تیتانیوم شوند ارزیابی شده اند.

مزیت عمده روش های ذوب دهانه سرد- علاوه بر کنترل ساختار و ترکیب شیمیایی- امکان تولید مقاطع شمشی با شکلهایی بجز استوانه ای است. مقاطع اسلب ریخته گری شده باید راه خود را برای یافتن کاربردهای محدود در آینده پیدا کنند.

نقایص موجود در شمش های تیتانیوم

ازاولین روزهای صنعت تیتانیوم، باعث نگرانی در تولید شمش تیتانیوم از نظر متالورژیکی بوده اند. انواع مختلفی از نقایص شناسایی شدند که منشا بیشتر آنها از عملیات مربوط به اسفنج، تولید الکترود و عملیات ذوب بوده است. مشخصه یابی اصلی این نقایص همانند آخالهای با چگالی کم و آخال های با چگالی زیاد بود. بیش از 24 نقص مختلف تا کنون فهرست شده است. کنترل های زیادی برای دستیابی به مواد با نقص کمتر یا بدون نقص انجام شده است. برخلاف این کنترل ها، نقایصی بطور تصادفی ایجاد شده اند که باعث گسیختگی در آلیاژهای تیتانیوم گشته اند. پیشبینی می شود که بکارگیری فناوری های دهانه سرد باعث کاهش بیشتر وقوع این نقایص در شمش های تیتانیوم شود.

VAR روش ذوب سنتی برگزیده برای تولید شمش تیتانیوم بوده است. در هر ذوب VAR قسمتهایی وجود دارند که ماهیتی ناپایدار دارند. بخش آغازین و بالاترین نقطه داغ دو مکان با چنین مشخصه ای هستند و وقوع نقایص انجمادی در این مکان ها احتمال بیشتری دارد. بدلیل مشکلات مربوط به نقطه آغازین، شمش های تیتانیوم به شدت تحت تاثیر خاموشی موقت قوس در حین ذوب VAR می باشند. هر تولیدکننده دارای یک جنبه انحصاری در فرایندهای ذوب تیتانیوم است. اما همه تولیدکنندگان استفاده کننده از VAR توسط خریداران ملزم به گزارش کردن هر رویداد نامعمول در هر بار ذوب VAR در تولید شمش تیتانیوم هستند.

یک منشا عمده از نقایص در آلیاژها، جدایش است. جدایش در شمش تیتانیوم باید کنترل شود زیرا منجر به انواع مختلفی از نقایص و عیوب می شود که نمی توان آنها را براحتی توسط عملیات حرارتی همگن سازی یا ترکیبی از عملیات حرارتی و فراوری مکانیکی از بین برد.

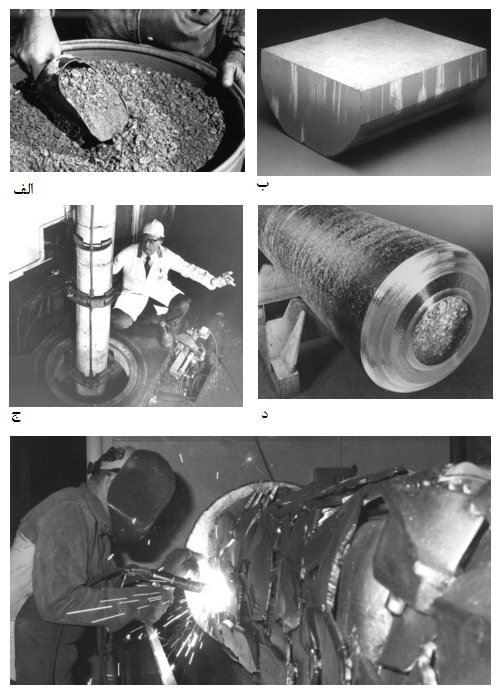

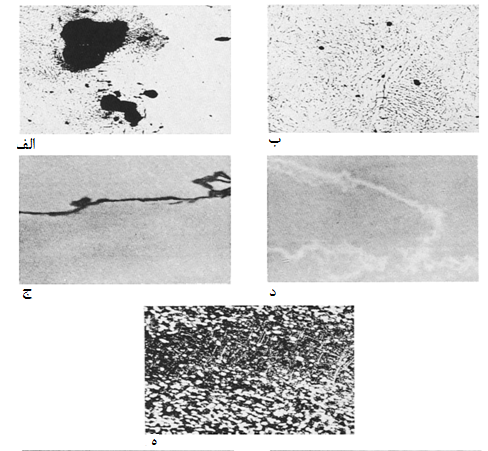

LDI ها معمولا عیوب نوع 1 نامیده می شود که عبارتند از مناطقی از فاز پایدارسازی شده آلفا بطور بین نشینی که دارای سختی بسیار بالاتر و داکتیلیته کمتر نسبت به ماده پیرامون. این مناطق همچنین یک دمای تحول بتای بالاتر نشان می دهند. این عیوب ناشی از غلظت های بسیار بالای نیتروژن و اکسیژن در اسفنج، آمیژان یا برگشتی هستند. عیوب نوع 1 غالبا اما نه همیشه، همراه با جای خالی ها یا ترکها هستند (شکل 4-7 الف و ب). هرچند به عیوب نوع 1 گاهی LDI اطلاق می شود اما این عیوب غالبا دارای چگالی بالاتری نسبت به مقادیر معمول برای آلیاژ هستند اما چگالی آنها همانند HDI که شبیه به فلزات دیرگذاری نظیر تنگستن می شود نیست. LDI پایدارسازی شده توسط نیتروژن نوع جدیتری از نقایص را نشان می دهد زیرا سختی بالا، داکتیلیته کم و ترکها و جای خالی های احتمالی به شدت از خواص خستگی می کاهند. روش ذوب دهانه سرد نرخ وقوع LDI ها را کاهش داده است. این کاهش توسط انحلال رخ می دهد که توسط فوق گدازش بالاتر ممکن در ذوب دهانه سرد در مقایسه با VAR تحت تاثیر قرار می گیرد.

عیوب نوع 2 که گاهی نقایص ناشی از آلومینیوم زیاد نامیده می شوند، نواحی غیرمعمول پایدارسازی شده فاز آلفا هستند که می توانند در عرض چند دانه بتا گسترش یابند (شکل 4-7ج). عیوب نوع 2 توسط جدایش پایدارسازهای فلزی آلفای نظیر آلومینیوم ایجاد می شوند. این مواد دارای سهمی بسیار زیاد از آلفای اولیه هستند که دارای میکروسختی کمی بالاتر از میکروسختی زمینه همسایه می باشند. عیوب نوع 2 گاهی با رشته هایی از بتا که مناطقی با مقدار آلومینیوم و سختی کم هستند همسایه می شوند. این شرایط که در شکل 4-7 د نشان داده شده است معمولا در ناحیه داغ بالایی یک شمش یافت می شود. این مورد با لوله بسته انجمادی که درون آن اجزای آلیاژ با فشار بخار بالا مهاجرت می کنند مربوط می شود. این عیب فقط در حین فرایند تولید میل اولیه درون میکروساختار قرار می گیرد. رشته ها معمولا در بخش بالایی شمش ها رخ می دهند و می توان آنها را با ماکرو حکاکی یا آنودایزینگ حکاکی آبی روی سطح شناسایی کرد. ماده دارای رشته معمولا باید دست خوش مطالعه متالوگرافی شود تا از این نکته اطمینان حاصل شود که نشانه های مشخص شده توسط حکاکی، مصنوعی نیستند. فرایند مربوط به بخش داغ بالایی شمش در پایان چرخه VAR را می توان تا اندازه ای برای کمینه سازی جای خالی و در نتیجه کمینه سازی تشکیل نقص نوع 2 تنظیم و اصلاح کرد. این نقص همچنین توسط عملیات ذوب دهانه سرد با استفاده از ذوب قوس پلاسما کمینه شده است. (EBCHM چندان موثر نیست زیرا خلا بالا باعث مهاجرت عناصر با فشار بخار بالا می شود.)

شکل 4-7 نقایص میکروساختاری در آلیاژهای تیتانیوم

الف- جدایش آلفا نوع 1؛ جای خالی های بزرگ توسط آلفای پایدارشده احاطه شده اند ب- جدایش آلفای نوع 1؛ جای خالی های کوچک احاطه شده توسط آلفای پایدارشده

ج- جدایش آلفای نوع 2 که توسط روش حکاکی- آندایز مشخص شده است د- جدایش بتا مربوط به جدایش آلفای نوع 2. ه- رگههای بتا.

رگه های بتا که یک نوع دیگر از عیوب است، مناطقی کوچک از بتای پایدارسازی شده از ماده است که تحت فرایند آلفا- بتا قرار گرفته و عملیات حرارتی شده است. از نظر اندازه، این رگه ها برابر با یا بزرگتر از دانه های اولیه بتا هستند (شکل 4-7 ه). رگه های بتا مناطقی از محصول نهایی هستند که از عناصر پایدارساز بتا مانند کروم، آهن و وانادیوم غنی می باشند. رگه های بتا از آلفای اولیه تهی بوده یا دارای مقادیر آلفای اولیه کمتر از حد کمینه تعیین شده هستند. این رگه ها از وجود نواحی موضعی که بطور غیر معمولی دارای مقدار بالای پایدارساز بتا یا بطور غیرمعمولی دارای مقدار کمی پایدارساز آلفا هستند ناشی می شوند. رگه های بتا به میکروجدایش در حین انجماد شمشها نسبت داده می شوند. رگه های بتا در آلیاژهایی پدید می آیند که دارای پایدارساز بتایی (نظیر آهن یا کروم) هستند که بشدت توسط فصل مشترک در حال انجماد در شمش پس زده می شوند. این عیب غالبا در محصولات ساخته شده از شمش هایی با قطر زیاد یافت می شوند. رگه های بتا در آلیاژهایی نظیر Ti-6Al-4V یا Ti-17(Ti-5Al-2Sn-2Zr-4Cr-4Mo) و دیگر آلیاژهای دارای آهن یا کروم یافت شده اند. بدلیل پیشرفت های صورت گرفته در کنترل ترکیب ناشی از عمق نسبتا کم حوضچه مذاب و نرخ های انجماد سریع، می توان رگه بتا را در روشهای ذوب دهانه سرد به شدت کاهش داد یا بطور کلی حذف نمود.

عیوب نوع 1 و 2 در تیتانیوم مربوط به هواپیما قابل قبول نیستند زیرا این عیوب خواص حساس طراحی را از بین میبرند. رگههای بتا در آلیاژهای تهی از پایدارسازهای بتا مضر محسوب نمی شوند اگر از آنها در شرایط آنیل شده استفاده شود. از طرف دیگر، این عیوب مناطقی را تشکیل می دهند که پاسخ ناقصی به عملیات حرارتی دارند. به همین دلیل، استانداردهای میکروساختاری (محدوده های مجاز رگه های بتا در آلیاژهای مختلف آلفا- بتا) درست شده اند. رگه های بتا در آلیاژهای آلفا- بتای غنی از بتا، قابل مناقشه تر از آلیاژهای تهی از بتا هستند.

تولید اولیه

نکات کلی. در هر یک از مراحل زیر، خواص مکانیکی و فیزیکی تیتانیوم به شکل پرداخت شده می تواند توسط یکی از چند عامل یا توسط ترکیبی از عوامل تحت تاثیر قرار بگیرند که در این میان، مهمترین موارد عبارتند از:

-

فرایند ذوب بکار رفته برای ساخت شمش

-

روش مربوط به کار مکانیکی انجام شده برای تبدیل شمشها به محصولات اولیه کارخانه

-

روش ساخت یا عملیات حرارتی به عنوان مرحله پایانی بکار رفته

از آنجا که خواص تیتانیوم به سادگی توسط فراوری تحت تاثیر قرار می گیرند، احتیاط زیادی باید در کنترل شرایطی که درآن فراوری انجام می شود صورت بگیرد. همزمان، این ویژگی تیتانیوم باعث می شود که در صنعت تیتانیوم، انجام کاربردهای گوناگونی با تعداد کمی گرید یا آلیاژ ممکن باشد. با تغییر فراوری گرمایی یا مکانیکی یا هردو، دامنه وسیعی از خواص ویژه را در تیتانیوم خالص تجاری و آلیاژهای تیتانیوم می توان ایجاد کرد.

تبدیل شمش به محصولات میل یعنی بیلت، میله، ورق نازک، ورق ضخیم، نوار، محصولات اکستروژن، لوله و سیم آن چیزی است که ما از آن بعنوان تولید اولیه یاد می کنیم. فورج، ریخته گری، متاورژی پودر و روشهای اتصال دهی بکار رفته برای تولید یک محصول پرداخت شده، تولید ثانویه هستند. محصولات میل را میتوان به سادگی در تولید ثانویه قطعات و سازه ها بکار برد (شکل 4-1).

تولید اولیه در ایجاد خواص نهایی بسیار مهم است زیرا بسیاری از عملیات های تولید ثانویه دارای تاثیر کم یا بدون تاثیر بر مشخصات متالورژیکی هستند. برخی فرایندهای تولید ثانویه نظیر فورجکاری، نورد حلقه ای و فورج کاری سوپرپلاستیک باعث اعمال کاهش کافی برای ایفای یک نقش عمده در ایجاد خواص ماده می شوند.

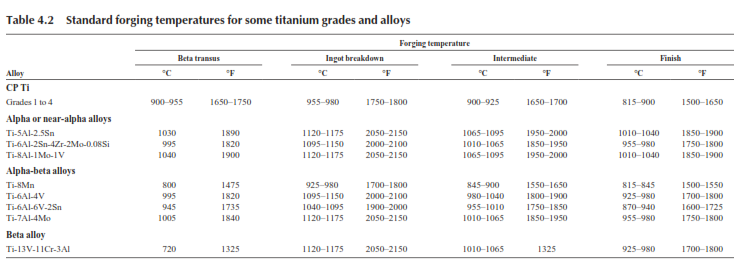

کاهش برای تبدیل به بیلت. بطور کلی، نخستین تفکیک شمش، یک عملیات نورد پرسی است که در محدوده دمایی بتا انجام می شود. اما کار کردن در محدوده آلفا زیر دمای تحول بتا برای تولید بیلت های با ساختارهای ریزشده ضروری است. فرایندهای مربوط به کاهش برای تبدیل به بیلت در دماهایی بالا در ناحیه آلفا برای ایجاد کاهش بیشتر و اصلاح اندازه دانه بهتر با کمینه مقدار شکست سطحی انجام می شوند. در کاربردی که چقرمگی شکست بیشینه لازم باشد، فراوری بتا (یا فراوری آلفا- بتا و بدنبال آن عملیات حرارتی بتا) معمولا ترجیح داده می شود. جدول 4-2 محدوده دمایی استاندارد مربوط به فورج کاری برای تولید بیلت را می دهد.

جدول 4-2 دماهای فورجکاری استاندارد برای برخی آلیاژها و گریدهای تیتانیوم

در برخی بیلتها با هدف فورج، نورد یا اکستروژن بیشتر، این مواد دستخوش یک فرایند اصلاح اندازه دانه می شوند. این روش از مشخصات تیتانیوم که باعث تبلورمجدد آن در هنگام گرما دیدن در بالای دمای تحول بتا می شود استفاده می کند. با استفاده از بیلت با دانه اصلاح اندازه شده، تولیدکنندگان ثانویه ممکن است قادر به تولید قطعات فورج کاری شده ای باشند که الزامات سختگیرانه مربوط به ماکروساختار، میکروساختار و خواص مکانیکی را بدون کار گرم گسترده در زیر دمای تحول بتا برآورده می نمایند.

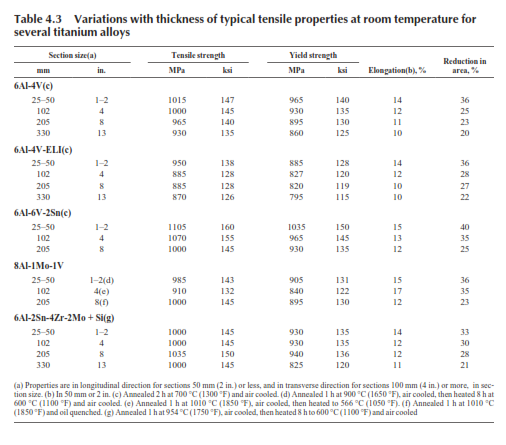

خواص کششی نهایی آلیاژهای آلفا-بتا بشدت توسط میزان فراوری در حوزه آلفا-بتا در زیر دمای تحول بتا و پس از تبلور مجدد تحت تاثیر قرار می گیرند. چنین فراوری ای استحکام گریدهای دارای آلفای زیاد در اندازه های بزرگ مقطع را افزایش می دهد. در روشهای فراوری مدرن، بیلت و مقاطع فورج شده به سهولت خواص کششی مشخص شده پیش از فورج نهایی را برآورده می کنند. جدول 4-3 نشان می دهد که چگونه اندازه مقطع بیلت و قطعه فورج بر خواص کششی دمای اتاق آلیاژهای تیتانیوم مختلف تاثیر می گذارند.

جدول 4-3 تغییرات خواص کششی با ضخامت در دمای اتاق برای برخی آلیاژهای تیتانیوم

میله، ورق نازک، ورق ضخیم، نوار، سیم و لوله نورد شده و پرداخت ناشی از نورد گرم میله عملیات هایی استاندارد برای بیشتر آلیاژهای تیتانیوم هستند. سیم نیز همانند لوله بدون درز تولید می شود. در ابتدا، تجهیزات تولید اولیه همانند تجهیزات بکار رفته در صنعت فولاد بود اما در نهایت تجهیزات خاص نورد و تجهیزات اضافی در جایی که ضروری بود برای کنترل بیشتر عملیات تولید نصب شدند. فرایندهای بکار رفته توسط هر تولیدکننده انحصاری و از برخی جنبه ها منحصربفرد است. چون همه روشها باید باعث ایجاد ساختارهای مشخص و خواص مکانیکی یکسان شوند میزان بالایی از تشابه میان فرایندهای همه تولیدکنندگان موجود است.

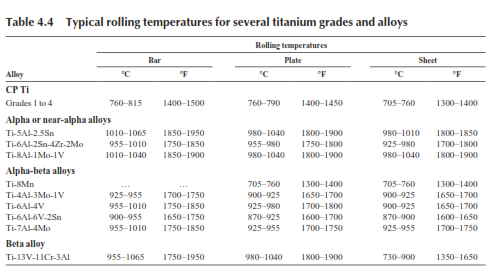

محدوده دماهای بکار رفته برای نورد گرم تیتانیوم و آلیاژهای آن در جدول 4-4 ارائه شده است. نورد در این دماها باعث ایجاد محصولات نهایی با ساختار دلخواه دانه بندی می شود.

جدول 4-4 دماهای نورد برای برخی گریدها و آلیاژهای تیتانیوم

اکستروژن بعنوان جایگزینی برای نورد بعنوان یک فرایند شکلدهی برای ساخت محصولات میله ای شکل، لوله و دیگر محصولات با شکل خطی استفاده می شود. اکستروژن ممکن است برای تولید قطعات نهایی نیز بکار رود. خواص حاصل از فرایند اکستروژن تحت تاثیر شرایط فراوری تغییر می کنند. اما خواص محصولات اکسترود شده معادل با خواص ساختارهای فورج شده در قالب نیستند. حتی در جایی که میکروساختارهای مشابهی تولید می شوند کار ترمومکانیکی احتمالی در فورج با قالب باز و فورج با قالب بسته باعث کنترل بیشتر روی خواص حاصل می شود. یکی از چند کاربرد نامتداول اکستروژن در تولید ثانویه (ساخت شکل قطعه) در تولید تیرکهای باریک شونده بال برای یک هواپیمای نظامی بوده است.

نقش سطح در فراوری تیتانیوم. هرچند تیتانیوم تحت خلا ذوب می شود، سطوح شدیدا اکسید شده می توانند روی شمش ها در حین ذوب تشکیل شوند. پوسته سطحی شمش قبل از بازذوب باید توسط برسکاری و در حالت های وخیمتر، توسط ماشینکاری کنده شود. لایه های سنگین اکسیدی در نتیجه کار گرم می توانند تشکیل شوند مگر اینکه کار گرم در اتمسفرهای خنثی انجام شود. فلز کافی باید روی محصول موجود باشد تا هنگامی که این پوسته حذف می شود، رسیدن به ابعاد مناسب ممکن باشد.

مهمترین جنبه تولید آلیاژ تیتانیوم (مانند محصولات میل و تولید ثانویه توسط فورج) نیاز به لحاظ کردن انباشت نیتروژن و اکسیژن بین نشین در سطح است. حذف پوسته سطحی برای از بین بردن پوسته آلفایی که در حین تولید محصولات میل از آلیاژ تیتانیوم تشکیل می شود همواره لازم است. پس از حذف ضروری پوسته، اگر محصول میل درون یک قطعه ساخته شده باشد، عملیات مکانیکی یا شیمیایی برای حذف پوسته آلفا برای جلوگیری از ترک خودرگی در حین عملیات های بعدی یا در حین ارائه سرویس ضروری است.

خواص محصولات اولیه کارخانه . میله هایی تا قطر mm 100 (in. 4) بطور یک جهته نورد می شوند و خواص آنها معمولا کاهش مجموع در محدوده آلفا-بتا را بازتاب می دهد. برای نمونه، یک میله مدور به قطر mm 50 (in. 2) نورد شده از یک بیلت مربعی با ضلع mm 100 (in. 4) از جنس Ti-6Al-4V معمولا MPa 170-140 (ksi 25-20) کمتر از میله ای به قطر mm 7.8 (in. 5/16) است که روی میله ای از بیلتی با همان اندازه در همان دمای نورد، نورد شده باشد. برای میله هایی با قطر تقریبی mm 50 تا 100 (in. 4-2) استحکام با اندازه مقطع کاهش نمی یابد بلکه داکتیلیته عرضی و استحکام شکست تنشی شیاردار در دمای اتاق کمتر می شود. در قطرهایی بیش از mm 75 تا 100 (in. 4-3)، میله های Ti-6Al-4V آنیل شده معمولا محدودیت ها تنشی برای گسیختگی تنشی در دمای اتاق را – که حداقل MPa 1170 (ksi 170) برای ایجاد گسیختگی در یک نمونه شیاردار در 5 ساعت می باشد- برآورده نمی کند مگر اینکه ماده تحت عملیات آنیل دوپلکس قرار گرفته باشد. داکتیلیته عرضی در میله هایی به قطر تقریبی mm 65 تا 100 (in. 4-2.5) کمتر است زیرا دست یابی به بافت ترجیحی در میله هایی به این اندازه ممکن نیست.

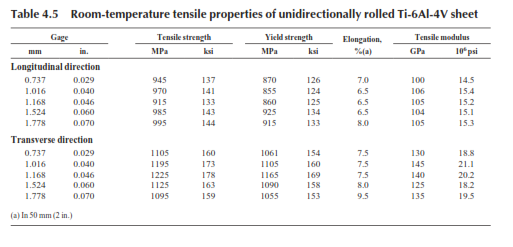

ورق نازک و ورق ضخیم می توانند خواص کششی یکسانی را در جهت های عرضی و طولی نسبت به جهت نهایی نورد نشان دهند. در سیستمهای کنترل دقیقی که اکنون موجود هستند، بافت و جهت پذیری را در ورق نازک آلفا-بتا توسط نورد یک جهته می توان تعیین کرد. این مشخصات بطور مناسبی بر خواص کششی ورق نازک Ti-6Al-4V در مقیاس های مختلف تاثیر می گذارند (جدول 4-5). دیگر خواص مانند مقاومت به خستگی نیز توسط این نوع نورد بهبود می یابند.

جدول 4-5 خواص کشش در دمای اتاق مربوط به ورق Ti-6Al-4V نوردشده در یک جهت

جهت پذیری در خواص بطور کلی فقط به شکل یک افت اندک در داکتیلیته عرضی ورق با ضخامت بیش از mm 25 (in. 1) مشاهده می شود. مشخصات نظامی (MIL)، مشخصات ماده هوافضایی (AMS) و مشخصات مورد نیاز مشتری همگی تعیین می کنند که با افزایش ضخامت ورق، کمینه استحکام تسلیم و کششی پائینتری مورد نیاز است. برای کاربردهای شکلدهی، برخی مشتریان یک تفاوت بیشینه مجاز را بین استحکامهای کششی در جهت های عرضی و طولی تعیین می کنند.

کنترل میکروساختاری برای بهینه سازی خواص در آلیاژهای تیتانیوم ضروری است. کنترل کاهشهای فورج و کار اعمال شده به شمشها و محصولات نهایی، استفاده موفقیت آمیز از قطعات فورج شده تیتانیومی را نشان داده است. محصولات اولیه ساخته شده را در حال حاضر می توان با خواصی بهتر و یکنواختی بیشتر در اختیار داشت.

اتمام فصل 4