پاسخ تیتانیوم و آلیاژهای تیتانیوم به عملیات حرارتی

پاسخ تیتانیوم و آلیاژهای تیتانیوم به عملیات حرارتی، به ترکیب فلز بستگی دارد. آلیاژهای آلفا، شبه آلفا، آلفا- بتا یا بتا دارای پاسخهای عملیات حرارتی متناسب با میکروساختاری (فازهای موجود و توزیع آنها) هستند که می توان در آن آلیاژ ایجاد نمود. بعبارتی ساده تر، پاسخ به عملیات حرارتی تا حد زیادی توسط ترکیب آلیاژ تعیین می شود. (به فصل 3 برای درک این مفهوم مراجعه کنید.) همه عملیات های حرارتی برای آلیاژهای تیتانیوم قابل قبول نیستند. همچنین، آلیاژهای مختلف برای منظورهای متفاوتی استفاده می شوند و عملیات های حرارتی معمولا بازتاب دهنده مقصود استفاده (نظیر جوشکاری) یا فرایندهایی هستند که به آلیاژ اعمال می شوند.

بوسیله عملیات حرارتی، آلیاژهای آلفا و شبه آلفا را نمی توان تغییر چندانی داد. آزادسازی تنش و آنیل کاری محتمل ترین عملیات ها برای این آلیاژها هستند. چرخه های عملیات حرارتی برای آلیاژهای بتا بطور قابل توجهی با چرخه های مربوط به آلیاژهای آلفا و آلفا- بتا متفاوت هستند. آلیاژهای تجاری بتا (در واقع آلیاژهای شبه پایدار بتا) را نه تنها تحت آزادسازی تنش یا آنیل کاری بلکه تحت عملیات انحلالی و پیرسازی نیز می توان قرار داد. آلیاژهای آلفا- بتا آلیاژهایی دوفازی هستند که در دمای اتاق از فازهای آلفا و بتا تشکیل می شوند. ترکیب های فازی، اندازه و توزیع فازها در آلیاژهای آلفا- بتا در جدول 8-1 ارائه شده اند. این جدول چرخه عملیات حرارتی و نیز میکروساختار مورد انتظار حاصل را نشان می دهد.

جدول 8-1 خلاصه ای از عملیات های حرارتی مربوط به آلیاژهای تیتانیوم آلفا- بتا

داشتن یک روش مطمئن برای بررسی پیشرفت فرایند تولید همواره مطلوب است. در برخی سیستم های آلیاژی، سنجش سختی یک روش غیرمخرب نسبتا ارزان و واقع بینانه برای بررسی نتایج عملیات حرارتی است. شایان ذکر است که تست سختی بعنوان یک روش کنترل تاثیر عملیات حرارتی در آلیاژهای تیتانیوم توصیه نمی شود. ارتباط بین استحکام و سختی چندان مطمئن نیست. هرگاه تائید وجود یک خاصیت لازم باشد، تست مکانیکی باید استفاده شود.

-

آلیاژهای آلفا و شبه آلفا. از آنجا که همه آلیاژهای آلفا دستخوش کمی تغییر فاز می شوند، میکروساختار آلیاژهای آلفا را نمی توان توسط عملیات حرارتی چندان مدیریت کرد. متعاقبا، استحکام بالایی را نمی توان در آلیاژهای آلفا توسط عملیات حرارتی ایجاد نمود. آلیاژهای تیتانیوم آلفا و شبه آلفا را می توان تحت عملیات های آزادسازی تنش و آنیل کاری قرار داد. بسته به تعریف دقیق شبه آلفا، برخی آلیاژهای شبه آلفا نظیر Ti-8Al-1Mo-1V را برای ایجاد استحکام های بالاتر می توان تحت عملیات انحلالی و پیرسازی قرار داد.

-

آلیاژهای آلفا- بتا. با انجام تغییر شکل (فورج کاری) و/یا انجام عملیات حرارتی روی آلیاژهای آلفا- بتا در پائین تر یا بالاتر از دمای تحول بتا، تغییرات محسوس میکروساختاری قابل توجهی تاثیرگذار می شوند. متعاقبا، آلیاژهای آلفا- بتا را می توان با عملیات حرارتی سخت نمود. عملیات انحلالی بعلاوه پیرسازی برای ایجاد استحکام های بیشینه در آلیاژهای آلفا- بتا به کار می رود. اما تعداد قابل توجهی از دیگر عملیات های حرارتی از جمله عملیات حرارتی آزادسازی تنش به این منظور در بزرگترین دسته از آلیاژهای تیتانیوم بکار می روند.

-

آلیاژهای بتا. در آلیاژهای تجاری بتا، آزادسازی تنش و پیرسازی را می توان ترکیب کرد؛ همچنین، آنیل کاری و عملیات انحلالی می توانند عملیات هایی معادل باشند.

-

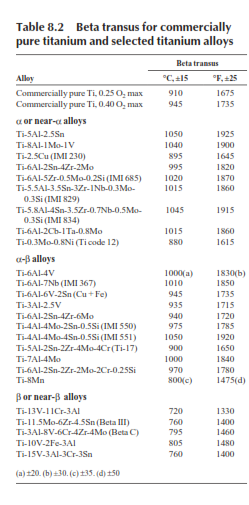

تحول بتا. دمای تحول بتا برای یک آلیاژ برای مقاصد عملیات حرارتی بسیار مهم است به ویژه هنگامی که عملیات حرارتی شامل حرارت دهی در نزدیکی با بالاتر از تحول بتا باشد. جدول 8-2 دماهای تحول بتا را برای تعدادی از آلیاژهای تیتانیوم و برخی تیتانیومهای خالص تجاری (CP) فهرست می کند.

جدول 8-2 تحول بتا مربوط به تیتانیوم خالص تجاری و آلیاژهای تیتانیوم برگزیده

هنگامی که عملیات حرارتی یک آلیاژ شامل گرمادهی در نزدیکی تحول بتا باشد دمای تحول هر بار گرمادهی باید بدقت تعیین شود. تولیدکنندگان تیتانیوم بطور کلی دمای تحول بتا برای هر محصول خود را مشخص می کنند. تحول بتا در یک آلیاژ معین از یک بار گرمادهی تا بار دیگر آن به دلیل تفاوتهای کوچک در ترکیب بویژه در مقدار اکسیژن، تغییر می کند.

چرخه های عملیات حرارتی تیتانیوم و آلیاژهای آن

از آنجا که آلیاژهای مختلفی برای مقاصد متفاوت طراحی شده اند، همه چرخه های عملیات حرارتی به همه آلیاژهای تیتانیوم قابل اعمال نیستند. برای نمونه، آلیاژهای زیر دارای کاربردهای مختلفی هستند و متعاقبا به روشهای مختلفی تحت عملیاتحرارتی قرار میگیرند:

- آلیاژهای Ti-5Al-2Sn-2Zr-4Mo-4Cr (که معمولا Ti-17 نامیده میشود) و Ti-6Al-2Sn-4Zr-6Mo به منظور استحکام در مقاطع سنگین طراحی می شوند.

- Ti-6Al-2Sn-4Zr-2Mo و Ti-6Al-5Zr-0.5Mo-0.25Sn به منظور مقاومت به خزش طراحی می شوند.

- Ti-6Al-2Cb-1Ta-1Mo و Ti-6Al-4V-ELI برای مقاومت در برابر خوردگی تنشی در محلول های نمک آبی و برای داشتن چقرمگی شکست بالا طراحی می شوند.

- Ti-5Al-2.5 Sn و Ti-2.5Cu برای جوش پذیری طراحی می شوند.

- Ti-6Al-6V-2Sn ، Ti-6Al-4V و Ti-10V-2Fe-3Al برای استحکام بالا در دماهای کم تا متوسط طراحی می شوند.

ملاحظات خاص در عملیات حرارتی

در هر عملیات حرارتی در دماهایی بالاتر از حدود °C 427 (°F 800) باید باعث ایجاد تیتانیوم یا آلیاژهای تیتانیوم با یک حفاظت اتمسفری شود که از انباشت اکسیژن یا نیتروژن و تشکیل پوسته آلفا جلوگیری کند. حفاظت همچنین امکان تشکیل پوسته نامطلوب را از بین میبرد. (آلوده شدن در حین عملیات حرارتی در همین فصل مورد بحث قرار می گیرد.)

چند ملاحظه کلیدی در عملیات حرارتی تیتانیوم و آلیاژهای آن (یعنی کارهایی که باید حتما انجام شود یا حتما از آن پیشگیری شود) عبارتند از:

-

اجزا، چفت و بستها و کوره ها را قبل از عملیات حرارتی تمیز کنید. (از آب شیر معمولی در تمیزکاری اجزای تیتانیومی استفاده نکنید.)

-

از بالاتر رفتن دما از تحول بتا جلوگیری کنید.

-

پوسته آلفا را پس از تکمیل همه عملیات های حرارتی از بین ببرید.

-

ماده کافی برای حذف فلز از طریق عملیات حرارتی متعاقب آن نظیر حذف آلودگی های فلزی تامین کنید.

آزادسازی تنش

عملیات های حرارتی آزادسازی تنش احتمالا مرسوم ترین عملیات های حرارتی اعمال شده به دسته های وسیعی از تیتانیوم و آلیاژهای تیتانیوم هستند. تیتانیوم و آلیاژهای تیتانیوم را می توان بدون تاثیر شدید بر استحکام یا داکتیلیته تحت آزادسازی تنش قرار داد. عملیات های آزادسازی تنش، باعث کاهش تنشهای پسماند نامطلوبی می شوند که از موارد زیر نشات می گیرند:

-

تغییرشکل غیریکنواخت فورج گرم

-

صاف کردن و شکل دهی سرد غیریکنواخت

-

ماشینکاری نامتقارن ورق یا قطعات فورج شده

-

جوشکاری قطعات کارشده، ریختگی یا متالورژی پودر (P/M) و تبرید قطعات ریختگی

حذف چنین تنش هایی به حفظ پایداری شکل کمک کرده و شرایط نامطلوب از جمله افت استحکام تسلیم فشاری را که به عنوان اثر باوشینگر شناخته می شود از بین می برد. این اثر بطور ویژه در آلیاژهای تیتانیوم قابل توجه است.

هنگامی که شکل های متقارن در شرایط آنیل شده ماشینکاری می شوند، به کار بردن برش های متوسط و حذف شوک یکنواخت، می تواند منجر به عدم نیاز به آنیل کاری آزادسازی تنش شود. اما هرچه عمق برش بیشتر و/ یا برش غیر یکنواخت تر باشد احتمال نیاز به آزادسازی تنش برای تکمیل موفقیت آمیز ماشینکاری و چرخه تولید یا اطمینان از حصول عمر بیشینه قطعه بیشتر است.

هنگامی که ترتیب تولید را می توان طوری تنظیم کرد که از آنیل کاری یا سخت کردن به عنوان فرایند آزادسازی تنش بتوان استفاده کرد، آزادسازی تنش بطور جداگانه را ممکن است بتوان حذف نمود. برای نمونه، تنشهای فورج کاری را می توان با آنیل سازی قبل از ماشینکاری آزاد کرد. حلقه های بزرگ نازک با کمینه مقدار اعوجاج توسط ماشینکاری در حالت آنیل شده بطور موثری تولید شده اند. بدنبال این ماشینکاری، عملیات انحلالی، کوئنچ، پیرسازی جزئی، ماشینکاری پرداخت و پیرسازی نهایی انجام می شود. پیرسازی جزئی، تنشهای کوئنچ و پیرسازی نهایی تنشهای ایجادشده در حین ماشینکاری نهایی را آزاد می نماید.

تنظیم دما و زمان

ترکیب های زمان و دما که برای آزادسازی تنش تیتانیوم و آلیاژهای تیتانیوم به کار می روند در جدول 8-3 ارائه شده اند. بیش از یک ترکیب از زمان و دما می تواند منجر به نتایج رضایت بخش شوند. دماهای بالاتر معمولا با زمان های کوتاهتر و دماهای کمتر با زمانهای طولانی تر به کار می روند تا موثرترین حالت آزادسازی تنش به کار رود. تاثیرات آزادسازی تنش از °C 260 تا 620 (°F 1150-500) برای زمان های متغیر از 5 دقیقه تا 50 ساعت در شکل 8-1 نشان داده شده اند.

شکل 8-1 ارتباط بین زمان و مقدار آزادشده تنش پسماند در دماهای مختلف آزادسازی تنش برای آلیاژ آلفا- بتای Ti-6Al-4V

درحین آزادسازی تنش آلیاژهای تیتانیومی که تحت عملیات انحلالی و پیرسازی قرارگرفته باید مراقب بود که فراپیرسازی رخ ندهد زیرا باعث استحکام کمتر می شود. این امر معمولا شامل انتخاب ترکیبی از زمان- دما می شود که موجب آزادسازی تنش جزئی می گردد. قطعات را می توان بطور مستقیم درون کوره ای که در دمای آزادسازی تنش فعال است بارگیری نمود. اگر قطعه ای در یک چفت و بست حجیم سوار شود، یک ترموکوپل باید به بزرگترین بخش چفت و بست متصل شود.

جدول 8-3 عملیات های حرارتی آزادسازی تنش برگزیده مربوط به تیتانیوم و آلیاژهای تیتانیوم

تاثیرات نرخ تبرید

نرخ تبرید از دمای آزادسازی تنش برای آلیاژهای تیتانیوم، پارامتر حساسی نیست. اما یکنواختی تبرید، موضوع حساسی است. این حساسیت به ویژه برای دامنه دمایی از °C 315 تا 480 (°F 900-600) صدق می کند. به علاوه، کوئنچ در روغن یا آب را نباید برای تسریع تبرید به کار برد. چنین کوئنچی-که معمولا در عملیات حرارتی پس از عملیات انحلالی بکار می رود- می تواند باعث تنش پسماند بوسیله تبرید نامتعادل شود. تبرید در کوره یا هوا قابل قبول است.

پاسخ های متالورژیکی

پاسخ متالورژیکی آلیاژ مورد نظر، نقش عمده ای در انتخاب چرخه های آزادسازی تنش دارد. برای کاهش تنشها در یک زمان منطقی، بیشینه دمای سازگار با تغییر محدود در میکروساختار به کار می رود. آزادسازی تنش شامل نگهداری یک قطعه در دماهایی بحد کافی بالا برای آزادسازی تنشها بدون ایجاد یک مقدار نامطلوب رسوب گذاری یا پیرکرنشی درآلیاژهای آلفا- بتا و بتا یا بدون ایجاد تبلورمجدد نامطلوب در آلیاژهای آلفای تک فازی می شود که به کارسرد برای استحکام تکیه دارند.

برخی آلیاژها برای بهبود استحکام تحت عملیات حرارتی قرار می گیرند. آلیاژهایی مانند آلیاژ بتا و ترکیبهای آلفا- بتای با میزان آلیاژشدگی بالاتر به کنترل میکروساختاری برای بهینه سازی استحکام تکیه دارند. متعاقبا، این آلیاژها با استفاده از یک چرخه شامل قرارگیری در معرض گرما که با آنیل کاری، عملیات انحلالی، پایدارسازی یا پیرسازی سازگار است تحت آزادسازی تنش قرار می گیرند.

ارزیابی بازدهی آزادسازی تنش

هیچ روش تست غیرمخربی بجز اندازه گیری تنشهای پسماند توسط پراش پرتوی ایکس وجود ندارد که بتواند بازدهی یک چرخه آزادسازی تنش را تعیین کند. هیچ تغییر محسوسی در میکروساختار ناشی ازعملیات های حرارتی آزادسازی تنش را نمی توان با میکروسکوپ نوری شناسایی کرد. درحالیکه اندازه گیری تنش با پرتوی ایکس در تعیین میزان کاهش تنش موثر است اما داده های بسیار کمی موجود هستند. بیشتر این داده ها در دو دهه اول توسعه تجاری تیتانیوم تولید شده اند. شکل های منحنی تنش پسمان به ازای زمان در هر دمای آزادسازی تنشی، احتمالا برای هر آلیاژ متفاوت بوده و باید تابعی از فراوری قبلی باشند. اما با وجود محدود بودن داده های موجود درباره آلیاژها، با کاهش نسبی تنش به عنوان تابعی از زمان در دما، معمولا به عنوان یک تابع یکنواخت و ثابت برخورد می شود و منحنی های تنش نسبی به آلیاژهایی اعمال می شوند که اندازه گیری واقعی برای آنها محدود یا غیرموجود باشد.

آزادسازی تنش سازه های جوشکاری شده سازه های جوشکاری شده ساده از جنس تیتانیوم CP غالبا بدون آزادسازی تنش استفاده می شوند. سازه های جوشکاری شده از آلیاژهای تیتانیوم و سازه های جوشکاری شده پیچیده از جنس تیتانیوم CP معمولا تحت عملیات حرارتی آزادسازی تنش قرار می گیرند. سازه های جوشکاری شده پیچیده دارای چندین جوش به شکلهایی پیچیده هستند. این شکل ها می توانند شامل ترکیب هایی از جوشکاری دستی و خودکار باشند. به منظور آزادسازی تنش در سازه های جوشکاری شده پیچیده از جنس آلیاژهای آلفا یا آلفا- بتا، دماهای بکار رفته باید نزدیک محدوده بالایی دامنه در جدول 8-3 باشد. در سازه های جوشکاری شده پیچیده ساخته شده با تیتانیوم CP، آلیاژ Ti-5Al-2.5Sn یا آلیاژ Ti-6Al-4V بیش از 70 درصد تنش پسماند در طول ساعت اول قرارگیری در دما آزاد می شود.

آنیل کاری فرایندی

آنیل کاری یک عنوان کلی است و ممکن است توسط تولیدکنندگان مختلف بطور متفاوت به کار برده شود. عملیات انحلالی غالبا یک فرایند آنیل کاری محسوب می شود که به آن آنیل کاری میل گفته می شود. حتی عملیات حرارتی آزادسازی تنش نیز غالبا آنیل کاری آزادسازی تنش نامیده می شود. روش هایی که عمدتا برای افزایش چقرمگی، داکتیلیته در دمای اتاق، پایداری ابعادی و گرمایی و گاهی مقاومت به خزش بکار می روند به عنوان آنیل کاری فرایندی در این فصل در نظر گرفته می شوند. بطور معمول در این فصل، عبارت آنیل کاری فرایندی به صورت آنیل کاری مختصر خواهد شد.

عملیات های آنیل کاری تیتانیوم

عملیاتهای مرسومی که تحت نام آنیل کاری شناخته می شوند عبارتند از:

-

آنیل کاری میل (میل آنیلینگ)

-

آنیل کاری دوپلکس

-

آنیل کاری تبلور مجدد

-

آنیل کاری بتا (بتا آنیلینگ)

تبرید در هوا یا کوره را می توان در تبرید از آنیل کاری دمابالا بکار برد اما این دو روش تبرید می توانند منجر به سطوح مختلفی از خواص کششی شوند. برای نمونه، تبرید در هوای آلیاژ Ti-6Al-6V-2Sn از دمای آنیل کاری میل منجر به استحکام کششی کمتری نسبت به استحکام حاصل از تبرید در کوره می شود. اگر مسئله اعوجاج مطرح باشد، نرخ تبرید باید تا °C 315 (°F 600) به طور یکنواخت کم شود.

چون آنیل کاری فرایندی معمولا با دقت کمتری کنترل می شوند، تغییرپذیری یا پراکندگی بیشتری در خواص در آلیاژهای تیتانیوم آنیل شده نسبت به آلیاژهای تحت عملیات انحلالی قرار گرفته و پیرسازی شده یافت می شود. اما بسیاری از آلیاژهای تیتانیوم در حالت آنیل شده به کار گرفته می شوند.

از آنجا که بهبود در یک یا چند خاصیت معمولا به ازای از دست رفتن برخی از دیگر خواص بدست می آید، چرخه آنیل کاری را باید مطابق با هدف عملیات انتخاب کرد.

آنیل کاری دوپلکس یک نمونه از آنیل های چندگانه ای است که گاهی روی آلیاژهای تیتانیوم انجام می شوند. آنیل کاری تریپلکس نیز انجام شده است. چنین عملیات هایی غالبا در زمینه عملیات انحلالی و پیرسازی به کار می روند. عملیات حرارتی دوپلکس معمولا در حوزه آنیل کاری فرایندی رخ نمی دهد.

آنیل کاری میل یک عملیات چند منظوره است که به همه محصولات میل اعمال می شود. این عملیات، یک آنیل کامل نیست و می تواند اثراتی از کار گرم یا سرد در میکروساختار محصولات بشدت تغییرشکل داده شده (بویژه ورق) برجا بگذارد.

آنیل کاری تبلورمجدد و آنیل کاری بتا برای بهبود چقرمگی استفاده می شوند. در آنیل کاری تبلور مجدد، آلیاژ در انتهای بالایی محدوده آلفا- بتا گرما داده می شود، برای یک زمان مشخص نگه داشته می شوند و سپس با سرعتی بسیار آهسته تبرید می شوند. آنیل کاری تبلور مجدد جایگزین آنیل کاری بتا برای قطعات هواپیمای حساس به شکست شده است.

آنیل کاری بتا در دماهایی بالاتر از تحول بتای آلیاژ در حال آنیل انجام می شود. برای جلوگیری از رشد بیش ازحد دانه، دمای آنیل کاری بتا باید صرفا کمی بالاتر از تحول بتا باشد. زمان های آنیل کاری به ضخامت مقطع وابسته اند و باید به حد کافی برای ایجاد استحاله کامل قطعه به بتا در هنگام حرارت دیدن طولانی باشند. زمان نگهداری در دما پس از استحاله به بتا را باید در کمترین سطح برای کنترل رشد دانه فاز بتا نگه داشت. پس از آنیل کاری بتا می توان یک تبرید در هوا از دماهای آنیل کاری انجام داد. اما مقاطع بزرگتر ممکن است به تبرید با پنکه یا حتی کوئنچ در آب برای جلوگیری از تشکیل یک فاز آلفای مخرب در مرزدانه ها نیاز داشته باشند.

برخی عملیات های آنیل کاری برای تیتانیوم و آلیاژهای تیتانیوم در جدول 8-4 ارائه شده اند.

جدول 8-4 عملیات های آنیل کاری مربوط به تیتانیوم و آلیاژهای تیتانیوم

پایداری فاز آلفا. در آلیاژهای تیتانیوم بتا و آلفا- بتا، ناپایداری گرمایی، تابعی از استحاله های فاز بتاست. در آلیاژهای آلفا- بتا در حین تبرید از تبرید از دمای آنیل کاری یا در قرارگیری همدمای آلیاژهای بتا، فازبتا می تواند به فازهای نامطلوبی استحاله گردد. تحت شرایط معینی و در آلیاژهای مشخص، فازبتا می تواند فاز میانی (ترد) امگا را تشکیل دهد. ترکیب آلیاژهای بتا برای جلوگیری از تشکیل امگا کنترل شده و آلیاژهای آلفا- بتا تحت یک عملیات آنیل کاری پایدارسازی قرار می گیرند. این عملیات برای ایجاد یک فاز پایدار بتا که قادر به مقاومت بیشتر در برابر استحاله در هنگام قرارگیری در معرض دماهای کاری بالاست طراحی می شود. در مورد آلیاژهایی که تحت عملیات انحلالی قرار می گیرند و پیرسازی می شوند، عملیات پیرسازی در برخی مواقع، می تواند به عنوان یک عملیات حرارتی پایدارسازی عمل کند.

آلیاژهای آلفا- بتا را که تقریبا تهی از بتا هستند- نظیر Ti-6Al-4V- می توان از دمای آنیل کاری بدون آسیب رساندن به پایداری آنها در هوا تبرید کرد. تبرید در کوره (بصورت آهسته) ممکن است باعث تشکیل Ti3Al گردد که این واکنش می تواند مقاومت به خوردگی تنشی را از بین ببرد.

برای حصول پایداری بیشینه در آلیاژهای شبه آلفای Ti-8Al-1Mo-1V و Ti-6Al-2Sn-4Zr-2Mo، عملیات آنیل کاری دوپلکس به کار می رود. این عملیات با آنیل کاری انحلالی در دماهایی در بالای محدوده آلفا- بتا یعنی معمولا °C 35-25 (°F 100-50) در زیر دمای تحول بتا برای آلیاژ Ti-8Al-1Mo-1V و °C 25-15 (°F 50-25) در زیر تحول بتا برای آلیاژ Ti-6Al-2Sn-4Zr-2Mo انجام می شود. قطعات فورج شده به مدت 1 ساعت (اسمی) نگهداری می شوند و سپس- بسته به اندازه مقطع- در هوا یا با پنکه تبرید می شوند. پس از این عملیات، آنیل کاری پایدارسازی به مدت 8 ساعت در °C 595 (°F 1100) انجام می شود. دمای آنیل کاری نهایی باید حداقل °C 56 (°F 100) در بالای دمای کاری پیش بینی شده باشد به طوریکه هیچ تغییر میکروساختاری دیگری در حین سرویس دهی قطعه رخ ندهد. بیشینه مقاومت خزشی را در Ti-6Al-2Sn-4Zr-2Mo توسط آنیل کاری بتا یا فراوری بتا (و با افزودن سیلیسیم برای ایجاد Ti-6Al-2Sn-4Zr-2Mo+Si) می توان به دست آورد.

صاف کردن، متناسب کردن اندازه و تخت سازی

صاف کردن، متناسبکردن اندازه و تخت سازی آلیاژهای تیتانیوم غالبا برای برآورده کردن الزامات ابعادی ضروری هستند زیرا جلوگیری از اعوجاج مقاطع نازک دارای تلرانس های کم در حین آنیل کاری می تواند دشوار باشد. از آنجا که آلیاژهای تیتانیوم دارای بازگشت بیش از حدی می باشند، صاف کردن میله تا تلرانس های کم و تخت سازی ورق نازک باعث مشکلاتی عمده برای تولیدکنندگان تیتانیوم می شوند. صاف کردن، متناسب کردن اندازه و تخت سازی را می توان مستقل از دیگر فرایندهای مربوطه انجام داد یا می توان با آنیل کاری (یا آزادسازی تنش) با استفاده از چفت و بستهای مناسب ترکیب کرد.

صاف کردن خزشی از این مفهوم استفاده می کند که در دماهای آنیل کاری، بسیاری از آلیاژهای تیتانیوم دارای مقاومت خزشی کمی هستند. مقاومت خزشی در حین آنیل کاری می تواند تا حد کافی برای صاف کردن آلیاژها کم باشد. با ایجاد چفت و بست مناسب و در برخی مواقع، با وزنه گذاری صحیح، تولید فلز ورق و قطعات فورج شده پیچیده نازک با نتایجی مطلوب روبرو شده است. همچنین، با تبرید یکنواخت تا زیر °C 315 (°F 600) پس ازصاف کردن، نتایج بهبود می یابند.

تخت سازی خزشی از گرم کردن ورق نازک تیتانیوم بین دو ورق نازک، تمیز و تخت فولادی در کوره ای دارای یک اتمسفر خنثی یا اکسیدکننده تشکیل می شود. بست ها و روشهای فراوری مختلفی برای آنیل کاری تیتانیوم به شیوه ای که منجر به یک محصول تخت شود پیشنهاد شده است. تخت سازی خزشی و تخت سازی خزشی تحت خلا دو روش پیشنهادی هستند. تخت سازی خزشی تحت خلا برای تولید ورق تخت بدون تنش برای ماشینکاری بعدی بکار می رود. ورق روی یک بستر سرامیکی بزرگ و تخت قرار می گیرد که دارای المنتهای حرارتی الکتریکی است. روی ورق، عایق قرار می گیرد و یک ورق پلاستیکی به بدنه بسته می شود. بستر گفته شده به آرامی تا دمای آنیلکاری گرما می بینید در حالیکه خلا در زیر پلاستیک ایجاد می شود. فشار اتمسفری برای انجام تخت سازی خزشی ورق بکار می رود.

آنیل کاری انحلالی و پیرسازی

سطوح بیشینه استحکام توسط آنیل کاری انحلالی (که معمولا عملیات حرارتی انحلالی نامیده می شود) و به دنبال آن پیرسازی حاصل می شوند. دامنه وسیعی از استحکام را می توان در آلیاژهای بتا یا آلیاژهای آلفا- بتا با این فرایندها بدست آورد. به استثنای آلیاژهایی نظیر Ti-2.5Cu، منشا پاسخ های عملیات حرارتی آلیاژهای تیتانیوم به عملیات انحلالی و پیرسازی در ناپایداری فاز بتای دمابالا در دماهای پائینتر قرار دارد.

عملیات انحلالی و پیرسازی در تیتانیوم معنای یکسانی با سیستمهای پیرسختی سنتی نظیر سوپرآلیاژهای آلومینیوم و نیکل ندارد. Ti-2.5Cu یک مثال نادر مربوط به آلیاژهای تیتانیوم است که در آن، هنگام کوئنچ از انحلال در دمای بالا، رسوباتی از فاز آلفای فوق اشباع تشکیل شده تولید می شود. در دماهای پائین تر، پس از عملیات انحلالی، ترکیب Ti2Cu با تشکیل مناطقی (نظیر آلیاژهای آلومینیوم) که منجر به استحکام بیشتر در دما پائین تر می شود رسوب می کند. پس از نگهداری به مدتی مناسب در دمای پیرسازی مناسب، مناطق مذکور پدید می آیند. اما آلیاژ Ti-2.5Cu ذرات رسوب نظیر گاماپریم را رسوب نمی دهد. این ذرات باعث مشخصه یابی آلیاژهای واقعا دمابالای تشکیل شده در سوپرآلیاژهای نیکل می شوند.

هیچ آلیاژ تیتانیومی با ترکیب متداول یافت نشده است که واقعا قابل پیرسختی باشد. اما باید متذکر شد که افزودن سیلیسیم به آلیاژهای تیتانیوم باعث استحکام دمابالای بهتر احتمالا با تشکیل یک فاز سیلیسایدی در حین فرایندهای انحلال و پیرسازی معمولا بکار رفته برای آلیاژهای تیتانیوم شبه آلفا و آلفا- بتا می شود.

عملیات انحلالی و پیرسازی (پایدارسازی) معمولا اما نه همیشه باعث خواص مکانیکی بهینه می شوند. حرارت دادن یک آلیاژ آلفا- بتا باعث نسبتی بالاتر از فاز بتا به آلفا می شود. این جداسازی بین فازها توسط کوئنچ حفظ می شود. در حین پیرسازی بعدی، تجزیه فاز ناپایدار بتا و مارتنزیت (اگر وجود داشته باشد) رخ می دهد و باعث استحکام بالا می شود. آلیاژهای تجاری بتا- که معمولا در حالت عملیات انحلالی شده عرضه می شوند- برای حصول خواص، فقط نیاز به پیرسازی دارند.

عملیات انحلالی آلیاژهای تیتانیوم معمولا شامل حرارت دادن تا دماهایی است که اندکی بالاتر یا اندکی پائین تر از دمای تحول بتای آلیاژ قرار دارند. اگر هنگامی که آلیاژ تحت عملیات انحلالی قرار می گیرد از تحول بتا فراتر برویم، خواص کششی (بویژه داکتیلیته) کاهش می یابند و نمی توان آنها را بطور کامل توسط عملیات گرمایی بعدی حفظ کرد. از آنجا که عملیات انحلالی آلفا- بتا شامل حرارت دادن تا دماهایی فقط اندکی کمتر از تحول بتاست، کنترل مناسب دما ضروری است. همانطور که ذکرشد، جدول 8-2 دماهای تحول بتا را برای برخی آلیاژهای تجاری ارائه می کند.

شرایط کوره

پس از تمیز کردن، قطعات تیتانیومی باید درون چفت و بست ها یا قفسه هایی که اجازه دسترسی آسان به محیط های گرمایش و کوئنچ را می دهد بارگذاری شوند. قطعات ضخیم و نازک از یک آلیاژ ممکن است با یکدیگر تحت عملیات انحلالی قرار بگیرند اما زمان نگهداری در دما توسط ضخیم ترین مقطع تعیین می شود. برای تعیین دمای لازم برای بیشتر آلیاژها، قاعده بر گرمادهی 20 تا 30 دقیقه ای برای هر mm 25 (in. 1) ضخامت است که پس از آن زمان نگهداری لازم اعمال می شود.

ترکیب های دما- زمان برای عملیات انحلالی در جدل 8-5 ارائه شده اند. می توان مجموعه ای از قطعات را مستقیما به کوره ای که در حال کار در دمای عملیات انحلالی است وارد کرد. هرچند پیش گرمایش ضروری نیست اما می توان آن را برای کمینه سازی اعوجاج قطعات پیچیده به کار برد.

جدول 8-5 برخی دسته های عملیات انحلالی و پیرسازی مربوط به آلیاژهای تیتانیوم

عملیات انحلالی آلیاژ بتا

دماهای عملیات انحلالی مربوط به آلیاژهای بتا می توانند بالاتر از تحول بتا باشند. آلیاژهای بتا معمولا در شرایط عملیات انحلالی شده تامین می شوند. اگر بازگرمایش ضروری باشد زمان های نگهداری باید به قدر ضرورت طولانی باشند تا انحلال سازی کامل با رشد سریع دانه تحت این شرایط حاصل شود (زیرا هیچ فاز ثانویه ای وجود ندارد). برای آلیاژهای شبه آلفا، انجام عملیات حرارتی انحلالی در پائین تحول بتا (آنیل آلفا- بتا) ممکن است ضروری باشد. چنین محصول عملیات انحلالی شده ای دارای آلفای گلبولی به علاوه بتای باقیمانده است. محصول پیرسازی شده نهایی دارای یک توزیع دوقله ای از فاز آلفا (عمدتا آلفا بعلاوه آلفای حاصل از پیرسازی) خواهد بود.

عملیات انحلالی آلیاژ آلفا- بتا

انتخاب یک عملیات انحلالی برای آلیاژهای آلفا- بتا پس از لحاظ کردن ترکیب خواص مکانیکی مطلوب از عملیات پیرسازی انجام می شود. انتخاب معمولا برپایه ملاحظات عملی نظیر سطح مطلوب خواص کششی و مقدار داکتیلیته حاصل پس از پیرسازی است. تغییر در دمای عملیات انحلالی مقدار فاز بتا و متعاقبا پاسخ به پیرسازی را تغییر می دهد (جدول 8-6).

جدول 8-6 تاثیر دمای عملیات انحلالی بر خواص کششی Ti-6Al-4V

برای دستیابی به استحکام بالا و داکتیلیته کافی، انجام عملیات انحلالی در دمایی در بالای ناحیه آلفا- بتا یعنی معمولا °C 25 تا 85 (°F 150-50) کمتر از تحول بتای آلیاژ ضروری است. اگر چقرمگی شکست یا مقاومت بالاتری به خوردگی تنشی لازم باشد، آنیل کاری بتا یا عملیات انحلالی بتا می تواند مطلوب باشد. اما عملیات انحلالی آلیاژهای آلفا- بتا در محدوده بتا باعث افت محسوس در داکتیلیته می شود که پیشتر نیز به آن اشاره شد. این آلیاژها معمولا زیر تحول بتا تحت عملیات انحلالی قرار می گیرند تا ترکیبی از داکتیلیته، چقرمگی شکست، مقاومت خزشی و مقاومت به گسیختگی تنشی حاصل شود (برای اطلاعات بیشتر درباره خواص مکانیکی، وابستگی آنها به میکروساختار به فصل 12 مراجعه شود)

عملیات انحلالی آلیاژ شبه آلفا

همانند آلیاژهای آلفا- بتا، عملیات انحلالی در بالای تحول بتا باعث مقاومت خزشی بیشینه به ازای کاهش داکتیلیته و استحکام خستگی می شود. برای دستیابی به بهترین ترکیب از استحکام خزشی و خستگی، دمای انحلال باید بسیار نزدیک به تحول بتا اما کمتر از آن باشد. فقط 10 تا 15 درصد آلفای اولیه (استحاله نشده) باید در دمای عملیات انحلالی باقی بماند. ضرورت نزدیکی به دمای تحول بتا باعث ایجاد چالشهایی در تولید می شود. در برخی آلیاژها، با اصلاح ترکیب آلیاژ برای ایجاد یک منحنی بتای نزدیک به تخت، می توان بر این نگرانی ها غلبه کرد. آلیاژ IMI 834 از افزودن کربن برای حصول خواص دلخواه استفاده می کند.

تبرید پس از عملیات انحلالی

نرخ تبرید از دمای عملیات انحلالی دارای اثر مهمی بر استحکام آلیاژهای آلفا- بتا است. اگر نرخ تبرید بسیار آهسته باشد نفوذ مناسبی در حین تبرید می تواند رخ دهد. این نفوذ ترکیب فاز و/ یا نسبتهای ترکیبی را تغییر می دهد و تجزیه بعدی فاز بتای تغییریافته در حین پیرسازی ممکن است باعث استحکام دهی موثری نشود.

برای آلیاژهایی که دارای یک مقدار نسبتا زیاد پایدارساز بتا هستند و نیز برای محصولاتی که دارای مقطعی با اندازه کوچک هستند تبرید در هوا یا با پنکه ممکن است کافی باشد. در جایی که خواص مکانیکی مشخصی نیاز باشد چنین تبرید آهسته ای ترجیح داده می شود زیرا اعوجاج را کمینه می کند. معمولا آلیاژهای بتا از دمای عملیات انحلالی در هوا تبرید می شوند.

تبرید سریع (کوئنچ) پس از عملیات انحلالی، روی بیشتر آلیاژهای آلفا- بتا لازم است. برای کوئنچ آلفا- بتا، آب، آب نمک 5 درصد یا محلول سود سوزآور ترجیح داده می شوند. پاسخ بیشینه به پیرسازی بعدی هنگامی حاصل می شود که تجزیه فاز بتای موجود در پایان عملیات انحلالی کمینه شود. کوئنچ کننده های فوق باعث ایجاد نرخ تبرید لازم برای جلوگیری از تجزیه بتا می شوند.

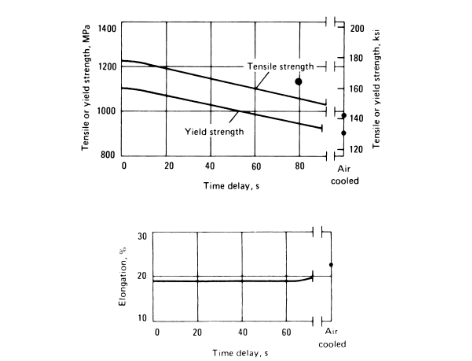

نیاز به کوئنچ سریع با توجه به نیاز به زمان های کوتاه تاخیر کوئنچ مورد تاکید قرار می گیرد. برخی آلیاژهای آلفا- بتا می توانند فقط حداکثر تاخیری در حد چند ثانیه را تحمل کند که این زمان به جرم مقاطع عملیات حرارتی شده بستگی دارد. آلیاژهای آلفا- بتای با شدت بیشتر پایدارسازی بتا می توانند زمان های تاخیر کوئنچ تا 20 ثانیه را تحمل کنند. تاثیر تاخیر کوئنچ بر آلیاژ آلفا- بتای Ti-6Al-4V به شکل میله در شکل 8-2 نشان داده شده است. هنگامی که ضخامت مقطع قطعه Ti-6Al-4V از mm 75 (in. 3) فراتر میرود تبرید مرکز برای حفظ فاز ناپایدار بتا برای استحاله بعدی در حین پیرسازی بحد کافی سریع است. به همین منظور، خواص عملیات انحلالی شده و پیرسازیش ده قطعاتی از جنس Ti-6Al-4V با اندازه مقطع بزرگ معمولا به خواص ماده آنیل شده شبیه است. آلیاژهایی نظیر Ti-6Al-2Sn-4Zr-6Mo و Ti-5Al-2Sn-2Zr-4Mo-4Cr که در آن، تبرید با پنکه باعث استحکام خوب در مقاطع به ضخامت mm 100 (in. 4) می شود به کوئنچ با تاخیر حساسیت کمتری دارد.

شکل 8-2 تاثیر تاخیر کوئنچ بر خواص کششی آلیاژ آلفا- بتای Ti-6Al-4V.

میله با قطر mm 13 (نیم اینچ) به مدت 1 ساعت در °C 955 (°F 1750) تحت عملیات انحلالی قرار گرفته، در آب کوئنچ شده، به مدت 6 ساعت در °C 480 (°F 900) پیرسازی گردید و در هوا تبرید شد.

درنتیجه، تشخیص اینکه اندازه مقطع بر موثر بودن کوئنچ و پاسخ یک آلیاژ به پیرسازی چه تاثیری دارد بسیار مهم است. به یاد داشتن این نکات سودمند است:

-

مقدارو نوع پایدارساز بتا در آلیاژ، عمق سخت کنندگی یا استحکام دهندگی را تعیین می کند.

-

مقاطع ضخیم خواص کششی کمتری از خود نشان می دهند مگر اینکه آلیاژ با پایدارسازهای بتا به شدت آلیاژسازی گردد.

اهمیت عملی اندازه مقطع برای برخی آلیاژهای تیتانیوم در جدول 8-7 نشان داده شده است. تاثیرات اندازه مقطع کوئنچ شده بر خواص کششی آلیاژ Ti-6Al-4V در شکل 8-3 تشریح شده اند.

جدول 8-7 تاثیر اندازه مقطع بر استحکام کششی برخی آلیاژهای تیتانیوم عملیات انحلالی شده و پیرشده

سطح خواص آلیاژهای آلفا- بتایی که با بتاسازها پایدار نشده باشند به شدت با مقدار اکسیژن تغییر می کند. مقادیر دقیق استحکام Ti-6Al-4V نشان داده شده در جدول 8-7 و شکل 8-3 مربوط به آلیاژهایی با مقدار اکسیژن بین 0.27 - 0.20 درصد است. مقدار کمتر اکسیژن به سطوح استحکامی کمتر از مقادیر نشان داده شده به ویژه برای قطعاتی با اندازه های مقطع کوچکتر تمایل دارد.

شکل 8-3 تاثیر اندازه مقطع بر خواص کششی آلیاژ آلفا- بتای Ti-6Al-4V

پیرسازی

گام نهایی در عملیات حرارتی آلیاژهای تیتانیوم از بازگرمایش تا دمای پیرسازی بین °C 650-425 (°F 1200-800) تشکیل می شود. باز هم باید به خواننده یادآوری کرد که در اینجا پیرسازی معادل با فرایند پیرسازی در آلیاژهای آلومینیوم و نیکل نیست. در آلیاژهای تیتانیوم آلفا- بتا یا بتا، پیرسازی باعث تجزیه فاز فوق اشباع بتای باقیمانده در حین کوئنچ و استحاله مارتنزیت به آلفا (در آلیاژهای آلفا- بتا) می گردد. همانطور که گفته شد، خلاصه ای از زمانها و دماهای پیرسازی در جدول 8-5 ارائه شده است. ترکیب زمان- دمای برگزیده برای یک ترکیب آلیاژی خاص به استحکام لازم بستگی دارد.

پیرسازی در بالای دمای پیرسازی استاندارد برای یک آلیاژ، هنوز هم چند صد درجه کمتر از دمای تحول بتاست که منجر به فراپیرسازی می شود. این استحاله نسبت به پیرسازی معمولی تیتانیوم بیشتر به پیش می رود. این شرایط باعث بوجود آمدن شرایط انحلالی شده و فراپیرسازی شده (STOA) می گردد. این شرایط گاهی برای حصول افزایش های متعادل در استحکام و حفظ چقرمگی مطلوب و پایداری ابعادی بکار می رود. STOA در Ti-6Al-4V را می توان با چرخه زیر تکمیل نمود:

گرم کردن بمدت 1 ساعت در °C 955 (°F 1750)، کوئنچ در آب، نگهداری بمدت 2 ساعت در °C 705 (°F 1300) و تبرید در هوا. مزایای این چرخه STOA در آلیاژ عبارتند از استحکام شیاری بهتر، چقرمگی شکست بهتر و استحکام خزشی مشابه با استحکام بدست آمده توسط آنیل کاری معمولی.

عملیات حرارتی آلیاژهای آلفا- بتا برای بدست آوردن استحکام بالا شامل مجموعه ای از اصلاحات و از دست دادن خواص دیگر می شود که به نوع کارکرد آلیاژ و خواص خاص دلخواه نظیر داکتیلیته و مطلوبیت تولید بستگی دارد. این موضوع به ویژه در جایی که چقرمگی شکست در طراحی مهم باشد درست است و نیز در جایی که استحکام برای بهبود عمر طراحی کاهش داده می شود. شرایط پیرسازی شده ضرورتا یک مسئله تعادل بخش در آلیاژهای تیتانیوم نیست. اما پیرسازی درست باعث استحکام بالا همراه با داکتیلیته کافی و پایداری متالورژیکی می شود.

این موضوع که فاز بتا (در آلیاژهای آلفا- بتا دارای بتای به شدت پایدارسازی شده یا در آلیاژهای بتا) می تواند فاز امگا تشکیل دهد از مدتها پیش دانسته شده است. در حین پیرسازی برخی آلیاژهای آلفا- بتای دارای بتای به شدت پایدارسازی شده، بتا قبل از اینکه فاز آلفا تولید شود ابتدا به فاز امگا استحاله می شود. می توان با کوئنچ شدید و بازگرمایش سریع تا دماهای پیرسازی بالای °C 425 (°F 800)، از فاز امگای باقیمانده -که باعث تردی غیرقابل قبولی در آلیاژهای عملیات حرارتی شده می شود- جلوگیری کرد. اما چون یک فاز آلفای خشن تشکیل می شود، این عملیات ممکن است باعث ایجاد خواص استحکام بهینه نشود. یک عملیات پیرسازی که از کافی بودن زمان و دمای آن اطمینان حاصل می شود به کار می رود تا واکنش امگا- آلفا را کامل کند. پیرسازی در بالای °C 425 (°F 800) معمولا برای تکمیل واکنش کافی است. تشکیل فاز امگا در پیرسازی آلیاژهای تیتانیوم کنونی، مسئله ای به حساب نمی آید.

آلیاژهای شبه پایدار بتا معمولا به عملیات انحلالی نیازی ندارند. کارگرم نهایی و تبرید در هوای پس از آن، این آلیاژها را در شرایطی قابل مقایسه با حالت عملیات انحلالی قرار می دهد. در برخی موارد، عملیات انحلالی در °C 790 (°F 1450) باعث یکنواختی بهتر خواص پس از پیرسازی شده است. زمان های کوتاه پیرسازی را می توان در ماده کارسردشده برای ایجاد افزایش محسوسی در استحکام نسبت به حالت کارسردشده به کار برد. پیرسازی برای زمان های طولانی روی آلیاژهای بتای کار گرم شده یا تحت عملیات انحلالی قرارگرفته ممکن است باعث استحکام های بالاتر اما داکتیلیته و چقرمگی شکست کمتر در آلیاژهای دارای کروم در هنگام تشکیل ترکیبات تیتانیوم- کروم گردد. استفاده از آلیاژهای بتا در دماهای سرویس دهی بالای °C 315 (°F 600) برای مدت های طولانی توصیه نمی شود زیرا افت داکتیلیته ناشی از ناپایداری متالورژیکی با افزایش زمان بیشتر می شود.

اتمسفرها، آلودگی و فرآوری پس از عملیات حرارتی

تیتانیوم با اکسیژن، آب و دی اکسیدکربن که معمولا در اتمسفرهای اکسیدکننده عملیات حرارتی یافت می شوند واکنش می دهد. همچنین، با هیدروژن تشکیل شده از تجزیه بخار آب نیز واکنش می دهد. این واکنش یک اثر مستقیم بر خواص تیتانیوم می گذارد مگر اینکه عملیات حرارتی در کوره تحت خلا انجام شود یا اینکه تمیزی سطح حفظ شود. در حالیکه خواص را می توان با عملیات حرارتی در خلا (حذف هیدروژن) یا حذف ماده دارای سطح غنی از اکسیژن/نیتروژن بازیابی کرد، بسته به شرایط، جلوگیری از برهم کنشهای سطحی یا کمینه سازی آن در هرجایی که ممکن باشد کارامدتر است. حتی در آن موقع نیز، برای نمونه، پوشش هایی در فورج کاری برای حفاظت و نیز روانسازی بیلت به کار می روند اما مقدار انباشت اکسیژن/نیتروژن رخ می دهد و حذف مواد دارای این عناصر لازم است. در برخی موارد، آلودگی سطحی می تواند باعث ایجاد قطعه ای نامطلوب برای استفاده شود.

اقدامات پیشگیرانه پیش از عملیات حرارتی

قبل از قرار دادن قطعات تیتانیوم در معرض هرگونه عملیات حرارتی، باید آنها را تمیز و خشک کرد. برای تمیز کردن این قطعات نباید از آب معمولی استفاده کرد. روغن، اثر انگشت، چربی، رنگ و دیگر مواد خارجی را باید در همه سطوح از بین برد. تمیزکاری لازم است زیرا واکنش پذیری تیتانیوم در دمای بالا می تواند به آلودگی یا تردی آن منجر شده و می تواند حساسیت قطعه را به خوردگی تنشی افزایش دهد. پس از تمیزکاری، برای جلوگیری از آلودگی دوباره، قطعات باید با دستکش تمیز جابجا شوند. اگر قطعه ای باید در یک چفت و بست، تحت عملیات حرارتی، یا متناسب سازی اندازه قرار بگیرد، چفت و بست نیز باید عاری از هرگونه ماده خارجی و پوسته با چسبندگی ضعیف روی آن باشد.

اکسیژن و پوسته آلفا

اکسیژن و نیتروژن با تیتانیوم در سطح قطعه واکنش می دهند. اکسیژن (یا نیتروژن) در حین عملیات حرارتی منجر به ساختار سطحی غالبا تشکیل شده از فاز آلفا می شود (اکسیژن و نیتروژن، پایدارساز آلفا هستند). لایه غنی از عنصر بین نشین معمولا پوسته آلفا نامیده می شود. ( شکل 11-1 را برای مقطع کوچکی که پوسته آلفا را نشان می دهد ببینید.) از این دو سازنده پوسته آلفا، اکسیژن قابلیت بیشتری دارد زیرا با نرخ بیشتری نسبت به نیتروژن جذب می شود. پوسته آلفا به دلیل ماهیت ساختار آلفای غنی از اکسیژن خود مضر است.

این لایه را باید پیش از اینکه قطعه در سرویس دهی قرار بگیرد از بین برد. حذف این لایه توسط ماشینکاری می تواند انجام شود اما عملیات های ماشینکاری ممکن است منجر به سایش بیش از حد قطعه شود زیرا این لایه در برابر ابزارهای ماشینکاری کاربیدی یا از جنس فولاد تندبر بسیار ساینده است. عملیات استاندارد برای حذف این پوسته آلفا توسط دیگر روشهای مکانیکی یا توسط روشهای شیمیایی یا هردو می باشد. در °C 955 (°F 1750) ساختار آلفا می تواند 0.2 تا 0.3 میلیمتر (in. 0.012-0.008) زیر سطح ادامه داشته باشد.

تیتانیوم در دماهای بالا از نظر شیمیایی فعال است و در هوا اکسید می شود که منجر به تشکیل یک پوسته می شود. اما در عملیات حرارتی تیتانیوم، اکسیداسیون از اهمیت خاصی برخوردار نیست هرچند در تولید ورق نازک می تواند مسئله ساز گردد. قبل از تمیزکاری ورق، برای کمینه سازی انباشت اکسیژن می توان از پوشش دهی افشانه ای استفاده کرد. این پوششها در دماهایی تا (°F1400) بطور کارامدی عمل می کنند اما این موضوع نیاز به حذف ساختار سطحی را پس از عملیات حرارتی به طور کامل برطرف نمی سازد.

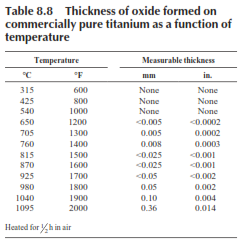

اکسیداسیون آلیاژهای تیتانیوم با نرخ بسیار قابل توجهی رخ می دهد. مقایسه نرخ ایجاد پوسته در تیتانیوم CP و آلیاژهای تیتانیوم در هوا در دماهایی از °C 650 تا 980 (°F 1800-1200) در شکل 8-4 ارائه شده است. جدول 8-8 ضخامت قابل اندازه گیری اکسید تشکیل شده روی تیتانیوم CP را پس از نیم ساعت در دماهای مختلف در هوا نشان می دهد. نرخ اکسیداسیون آلیاژهای تیتانیوم مختلف تغییر می کند. جدول 8-9 را می توان برای تعیین چگونگی حذف فلز از سطح آلیاژ تیتانیوم برای برگشت به فلز پایه واکنش نداده بکار برد. دما و زمان کلی قرارگیری در معرض یک اتمسفر اکسیدکننده باید مشخص باشد. یک روش به کار رفته برای کنترل حذف کامل پوسته آلفای تشکیل شده توسط انباشت اکسیژن عبارتست از حکاکی قطعه در محلول بی فلوئورید آمونیوم. مشخصات حکاکی پوسته غنی از اکسیژن با مشخصات ماده آلوده نشده با اکسیژن متفاوت است. روش حساستر دیگر، فرایند حکاکی- آندایز شناخته شده تحت عنوان حکاکی آبی است که رنگ آن مشخص کننده ناحیه غنی از اکسیژن است. آندایز حکاکی آبی برای سالهای طولانی بعنوان یک روش بازرسی برای شناسایی نقایص مرتبط با ذوب در آلیاژهای تیتانیوم فورج شده با نقایص مرتبط با هم در سطح که غنی از اکسیژن نیز هستند به کار برده می شد. برای دیگر محصولات میل نظیر ورق ضخیم، حکاکی آبی یا دیگر روش های حکاکی سطح با بررسی میکروی نمونه های برداشته شده از محصول جایگزین می شود.

جدول 8-8 ضخامت اکسید تشکیل شده روی تیتانیوم خالص تجاری به عنوان تابعی از دما

جدول 8-9 کمینه مقدار حذف فلز تخمین زده شده لازم پس از قرارگیری تیتانیوم دمابالا در معرض اتمسفر اکسیدکننده

شکل 8-4 نرخ ایجاد پوسته روی تیتانیوم و برخی آلیاژهای تیتانیوم در هوا در دماهای مختلف

هیدروژن

بسته به آلیاژ و شکل محصول، مقررات فعلی میزان هیدروژن را به بیشینه مقدار ppm 200-100 محدود می کنند. مقادیر کمی از هیدروژن را می توان باتوجه به نوع آلیاژ تحمل نمود. خطر انباشت هیدروژن نسبت به خطر اکسیداسیون از اهمیت بیشتری برخوردار است زیرا هیدروژن باعث ایجاد سطحی قابل رویت که بتوان بعنوان یک محل کنترل از آن استفاده کرد نمی شود. بالاتر از مقادیر مجاز هیدروژن، برخی آلیاژهای تیتانیوم ترد می شوند و در نتیجه استحکام ضربه ای و استحکام کششی شیاری کاهش می یابند که موجب ترک خوردگی با تاخیر در قطعه می شود. مقدار بالای هیدروژن می تواند منجر به گسیختگی زودهنگام یک قطعه شود. انباشت هیدروژن نه تنها در حین عملیات حرارتی بلکه در حین اسیدشویی یا تمیزکاری شیمیایی بکاررفته برای حذف پوسته آلفا نیز رخ می دهد. مقدار انباشت هیدروژن را می توان فقط با آنالیز شیمیایی تعیین نمود. اگر مقدار بالایی از هیدروژن یافت شود آنیل کاری در خلا لازم است. یک چرخه معمول آنیل کاری از گرمایش در دمای آنیل کاری یا نزدیک به آن بمدت 2 تا 4 ساعت در خلاء تشکیل می شود.

به استثنای خلاء بالا، حمام های نمک و گازهای شیمیایی نظیر آرگون، همه اتمسفرهای عملیات حرارتی دارای مقداری هیدروژن در دماهای آنیل کاری تیتانیوم هستد. سوخت های هیدروکربنی باعث تولید هیدروژن بعنوان یک محصول جانبی احتراق ناقص می شوند؛ کوره های الکتریکی با اتمسفر هوا که دارای هیدروژن ناشی از تجزیه بخار آب هستند. چون مقادیر کمی از هیدروژن را می توان در تیتانیوم تحمل کرد و چون محیط های خنثی گران هستند بیشتر فرایندهای عملیات حرارتی تیتانیوم در کوره های معمولی که از اتمسفرهای اکسیدکننده دارای حداقل 5 درصد اکسیژن که بیشتر در گاز سوخت هستند انجام می شوند. یک اتمسفر اکسیدکننده به دو روش برای کاهش انباشت هیدروژن عمل می کند: باعث کاهش فشار جزئی هیدروژن در اتمسفر پیرامون می شود و برای تیتانیوم، یک اکسید سطحی محافظ که انباشت هیدروژن را کند می کند فراهم می نماید.

نیتروژن، مونواکسید کربن و دی اکسید کربن

نیتروژن توسط تیتانیوم در حین عملیات حرارتی با نرخی کمتر از اکسیژن جذب می شود و باعث مشکل جدی در بحث آلودگی نمی گردد. نیتروژن خشک بعنوان یک اتمسفر محافظ با قیمت کم برای عملیات حرارتی قطعات فورج شده تیتانیوم که باید پس از فراوری بطور کامل ماشینکاری شوند با موفقیت مورد استفاده قرار گرفته است. اما اگر به مقدار کافی جذب شود می تواند منجر به تشکیل پوسته آلفا شده و یک ترکیب سخت و ترد گردد.

گازهای CO و CO2 در حضور تیتانیوم گرم تجزیه شده و باعث اکسیداسیون سطح می شوند بنابراین برای عملیات حرارتی آلیاژهای تیتانیوم پیشنهاد نمی شوند.

کلریدها

هنگامی که قطعاتی با تنش پسماند بالا در دمای بالاتر از °C 290 (°F 550) در معرض کلریدها قرار می گیرند آلیاژهای تیتانیوم دستخوش خوردگی تنشی می شوند. نمک ناشی از اثر انگشت و کلریدهای موجود در برخی محلولهای گاززدایی می توانند موجب ترک خوردگی تنشی در دماهایی بالاتر از °C 315 (°F 600) شوند. هرچند این پدیده در تست آزمایشگاهی به سادگی ایجاد شده و در حین عملیات حرارتی رخ می دهد اما ترکخوردگی ناشی از نمک گرم در سرویس دهی مسئله ای جدی نبوده است. در حین فراوری گرمایی، باید از نبودن آلودگی کلریدی اطمینان حاصل شود.

رشد در حین عملیات حرارتی

به دلیل تغییرات میکروساختاری موثر در حین عملیات حرارتی، رشد قطعه می تواند رخ دهد. عملیات انحلالی قطعات بزرگ به تلرانس ابعادی بالا در حین عملیات حرارتی بدلیل رشد نیاز دارد. رشد ناشی از گرمایش را می توان پس از تبرید حفظ کرد و این رشد را می توان یا با نگهداری طولانیتر در دمای عملیات انحلالی یا با نرخ گرمایش کمتر بدست آورد. جدول 8-10 نمونه هایی از رشد خالص نمونه های آلیاژی آلفا- بتا از جنس Ti-6Al-4V را که تا °C 955 (°F 1750) گرم شده بودند فهرست کرده است.

جدول 8-10 تاثیر نرخ عملیات حرارتی و زمان بر رشد آلیاژ آلفا- بتای Ti-6Al-4V عملیات حرارتی شده در °C 955 (°F 1750)

پرسکاری ایزواستاتیک گرم

پرسکاری ایزواستاتیک گرم (HIP) یک روش مقبول برای بستن انقباض انجمادی یا تخلخل گازی در قطعات ریختگی تیتانیوم است. این روش همچنین در فراوری P/M بکار می رود. از آنجا که شرایط گرمایی بین °C 955-899 (°F 1750-1650) به مدت 2 تا 4 ساعت به کار می رود، HIP آشکارا بعنوان یک عملیات حرارتی عمل می کند.

HIP روی قطعات از نظر شیمیایی تمیز، در یک محفظه تحت فشار پر از آرگون گرمایش یافته در فشارهای MPa 103-69 (ksi 15-10) انجام می شود. فشارهای بالاتر HIP به میزان MPa 206 (ksi 30) برای برخی آلیاژهای تیتانیوم دمابالا به کار رفته است. دماهای بکار رفته، در انتهای بالایی محدوده آلفا- بتای مربوط به چند آلیاژ (عمدتا Ti-6Al-4V) هستند که ریخته گری شده و تحت پرسکاری ایزواستاتیک گرم قرار می گیرند. عملیات حرارتی پس از HIP معمولا به تحول بتا نزدیک و حتی پائین تر از آن است. خواص مربوط بهTi-6Al-4V با دمای HIP تغییر می کنند. در ابتدا گمان براین بود که دمای HIP به میزان °C 955 (°F 1750) باعث ساختار و خواصی بهتر نسبت به دمای HIP به میزان °C 899 (°F 1650) میشود. اما پس از چند سال که از هر دو دما استفاده گردید، چرخه HIP در دمای کمتر مورد پذیرش قرار گرفت. نرخ تبرید از دمای HIP می تواند بر خواص آلیاژهای تیتانیوم پس از عملیات حرارتی متعاقب آن به طور قابل توجهی تاثیر بگذارد.

ثابت شده است که HIP، نوار پراکندگی خواص خستگی را کاهش داده و منجر به بهبود عمر خستگی می شود. دماهای HIP می توانند ساختار پلاکتی آلفا را خشن و درشت کرده و موجب افت اندک در استحکام کششی شوند اما مزایای کلی HIP معمولا از ضرر بالقوه آن برای برخی خواص آلیاژ بیشتر است. (فصل 6 را برای بحث بیشتر درباره تاثیرات HIP ببینید.)