نمایی از ساختارهای بلوری تیتانیوم در سطح اتمی. الف- شش وجهی فشرده ب- مکعبی مرکز پر

تقسیم بندی این آلیاژها به چهار دسته، امری مرسوم است که به فازهایی که معمولا وجود دارند اشاره می کند. دسته های آلیاژی معمولا به شکل زیر نامیده می شوند:

-

آلفا

-

شبه آلفا

-

آلفا- بتا (آلفا بعلاوه بتا)

-

بتا

گاهی، دسته ای بنام شبه بتا نیز درنظر گرفته می شود.

این دسته ها مشخص کننده نوع کلی میکروساختار پس از فراوری هستند. (میکروساختار به فازها و ساختار دانه موجود در یک قطعه فلزی اشاره دارد.) دسته های فهرست شده، منشا میکروساختار را برحسب ساختار بلوری پایه که از یک ترکیب آلیاژی تشکیل می شود توصیف می کنند. در نتیجه، آلیاژی با فاز موجود آلفا تبدیل به آلیاژ آلفا می شود. ساختار بلوری و ساختار دانه (یعنی میکروساختار) عبارت های هم معنایی نیستند. هردو باید بطور کامل مشخص باشند تا آلیاژ و رفتار مکانیکی، فیزیکی و خوردگی آن شناسایی شده باشد. واقعیت مهمی که باید در نظر داشت این است که در حالیکه شکل و اندازه دانه بر رفتار تاثیر می گذارد، تغییرات ساختار بلوری (از آلفا تا بتا و دوباره از بتا تا آلفا) که در حین فراوری رخ می دهد، نقشی اساسی در تعریف خواص تیتانیوم ایفا می کند. فصل 12 بطور مفصل این موضوع را پوشش می دهد.

نمودارهای فازی- نقشه های راه برای روابط آلیاژی

روابط فازی در سیستمهای آلیاژی را می توان با نمودارهای فازی نشان داد. هنگامی که دو یا چند عنصر وجود دارند، نشان دادن روابط کمی دشوار است. نمودارهای فازی شبه دوتایی راهی مفید برای نشان دادن این موضوع بویژه در مبنای مقایسه ای هستند.

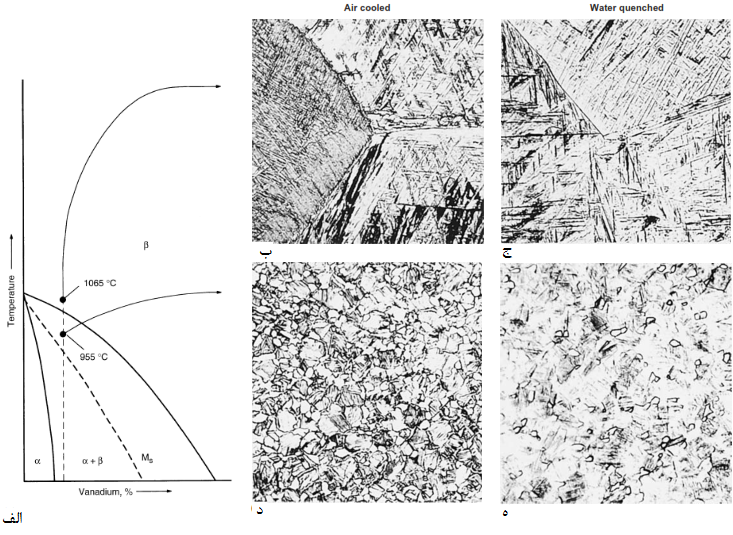

شکل 3-1، ترکیبات برخی از آلیاژها را روی چنین نقشه راهی نشان میدهد. در این نمودار فازی شبه دوتایی، محور ترکیب، بیانگر مقدار عنصر پایدارساز فاز بتا می باشد. این نمودار به روشنی نشان می دهد که آلیاژهایی نظیر Ti-6Al-2Sn-4Zr-2Mo آلیاژهایی شبه آلفا هستند زیرا به سختی در منطقه آلفا بعلاوه بتا نمودار فازی قرار می گیرند. آلیاژهایی مانند Ti-13V-11Cr-3Al بوضوح در انتهای بالایی ناحیه آلفا بعلاوه بتا قرار دارند و بدلیل سینتیک آهسته استحاله، در هنگام تبرید از دماهای بالاتر، بتا باقی خواهند ماند. خطوط Mf و Ms در نمودار به فازهای مارتنزیتی غیرتعادلی ای اشاره دارند که در حین تبرید سریع همانند فولاد تشکیل شده اند. به فازهای مارتنزیتی بطور خلاصه پرداخته خواهد شد.

شکل 3-1 برخی ترکیب های آلیاژی مربوط به نمودار فازی تیتانیوم شبه دوتایی

رفتار ساختار بلوری. یک آلیاژ آلفا (که ترکیب آن مناسب تشکیل فاز آلفاست) بطور معمول در حین گرمایش فاز بتا تشکیل نمی دهد یک آلیاژ شبه آلفا (که گاهی سوپر آلفا نامیده می شود) در حین گرمایش، فاز بتای محدودی را تشکیل می دهد و در نتیجه هنگامی که در دماهای کمتر مشاهده می شود ممکن است از نظر میکروساختاری مشابه با ساختار آلفا باشد. یک آلیاژ آلفا- بتا آلیاژی است که ترکیب آن اجازه استحاله کامل را به بتا در حین گرمایش می دهد اما دوباره به آلفا بعلاوه بتای باقیمانده و/یا استحاله یافته در دماهای پائینتر استحاله می شود. ترکیب آلیاژی شبه بتا یا بتا ترکیبی است که تمایل دارد در دماهای بسیار کمتر، فاز بتای تشکیل شده در دماهای بالاتر را حفظ نماید. اما بتایی که در تبرید اولیه تا دمای اتاق تشکیل می شود شبه پایدار است. بسته به ترکیب شیمیایی، ممکن است فازهای ثانویه ای در حین عملیات حرارتی رسوب کنند.

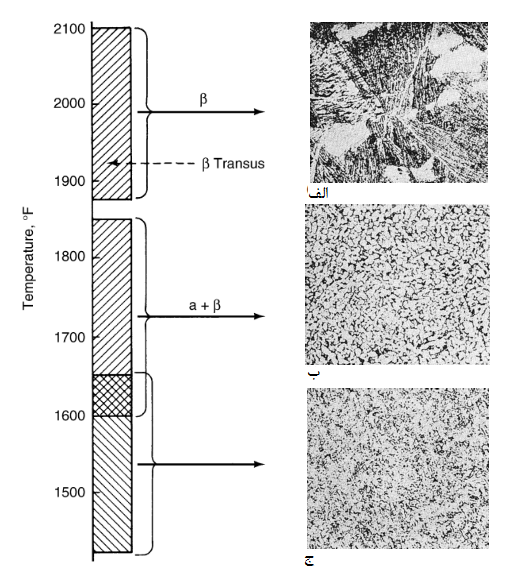

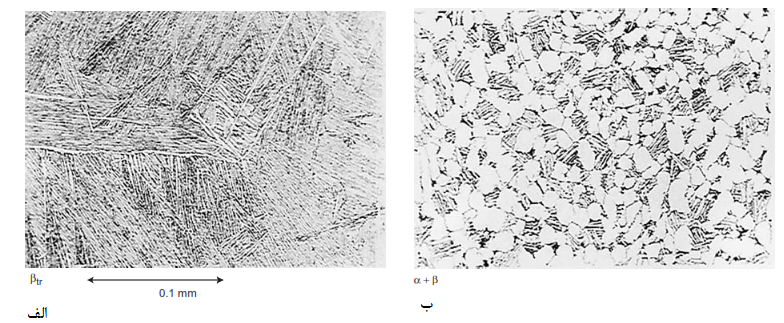

میکروساختارها، تغییراتی را در تحولات مورفولوژیکی فاز آلفا و فاز بتا نشان می دهند که به ترکیب آلیاژ، کار انجام شده قبلی، دمایی که از آن تبرید انجام می شود و نرخ تبرید بستگی دارند. ساختارهای سوزنی ظریف و خشن را می توان ایجاد کرد اما ساختارهای هم محور نیز ممکن هستند (این مبحث در ادامه این فصل خواهد آمد). میکروساختارهای متداول تیتانیوم در شکل 3-2 نشان داده شده اند. میکروساختارهای نشان داده شده فقط چند نمونه هستند که مطمئنا همه میکروساختارها را نشان نمی دهند زیرا میکروساختار واقعی به ترکیب شیمیایی و فراوری بستگی دارد. شکلهای 3-3 و 3-4، تصاویری از تاثیر دمای اولیه (و نرخ تبرید) بر میکروساختار یک آلیاژ تیتانیوم شبه آلفا و یک آلیاژ آلفا- بتا را نشان می دهند.

شکل 3-2 ریزساختارهای آلیاژهای تیتانیومی آلفا، آلفا- بتا و بتا.

الف- آلفای هم محور در Ti آلیاژی نشده پس از 1 ساعت در °C 699 (°F 1290) ب- آلفا بعلاوه بتای هم محور ج- آلفا بعلاوه بتای سوزنی در Ti-6Al-4V د- بتای هم محور در Ti-13V-11Cr-3Al

شکل 3-3 میکروساختار یک آلیاژ شبه آلفای آنیل شده (Ti-8Al-1Mo) پس از تبرید از نواحی مختلف میدان فازی

الف- آلفای سوزنی ب- آلفای هم محور و بتای میان دانه ای ج- ساختار ریز آلفا- بتا

شکل 3-4 شبه نمودار فازی بعلاوه ریزساختارهای یک آلیاژ آنی لشده آلفا- بتا (Ti-6Al-4V) پس از تبرید از نواحی مختلف میدان فازی

الف- نموداری با ترکیبTi-6Al-4V نشان داده شده

ب- آلفای سوزنی (بتای استحاله شده) همراه با مرزدانه های بتای اولیه

ج- زمینه آلفا پرایم (مارتنزیت) بعلاوه بتا (تیره) و مرزدانه های بتای اولیه

د- دانه های آلفای اولیه (روشن) در زمینه ای از بتای استحاله شده دارای آلفای سوزنی

ه- آلفای اولیه هم محور در زمینه ای از آلفا پرایم (مارتنزیت)

تاثیرات عناصر آلیاژی

بطور کلی عناصر آلیاژی را می توان بصورت پایدارسازهای آلفا یا پایدارسازهای بتا دسته بندی نمود. پایدارسازهای بتا نظیر آلومینیوم، اکسیژن و نیتروژن، دمایی را که در آن فاز آلفا پایدار است نشان می دهند. از طرف دیگر، پایدارسازهای بتا نظیر وانادیوم و مولیبدن منجر به پایداری فاز بتا در دماهای پائین تر می شوند. دمای استحاله از آلفا بعلاوه بتا یا از آلفا به بتا بعنوان دمای استحاله/تحول بتا شناخته می شود. تحول بتا بعنوان کمترین دمای تعادلی ای که در آن ماده بطور 100 درصد بتا هست شناخته می شود. همانطور که در ذیل خواهد آمد تحول بتا در فراوری تغییرشکل و در عملیات حرارتی مهم است. تحول بتا برای Ti-6Al-4V در شکل 3-4 نشان داده شده است.

در دمایی کمتر از دمای تحول بتا، تیتانیوم مخلوطی از آلفا بعلاوه بتا است اگر ماده دارای مقداری پایدارساز بتا باشد؛ در غیر اینصورت دارای مقدار محدودی از پایدارسازهای بتاست یا هیچ پایدارسازی ندارد. تحول بتا مهم است زیرا فراوری و عملیات حرارتی غالبا در بالاتر یا پائین تر از دمای تحول بتا انجام می شوند. عناصر آلیاژی ای که باعث ایجاد ساختار بلوری آلفا و پایدارسازی آن با افزایش دمای تحول بتا می شوند عبارتند از آلومینویم، گالیوم، ژرمانیوم، کربن، اکسیژن و نیتروژن.

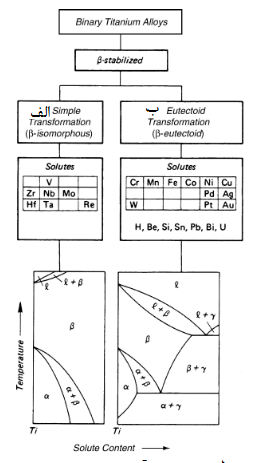

دو گروه از عناصر ساختار بلوری بتا را با کاهش دمای استحاله پایدار می کنند. گروه ایزومورف بتا از عناصری تشکیل می شود که در فاز بتا قابل حل هستند از جمله مولیبدن، وانادیوم، تانتالیوم و کلمبیوم. گروه دیگر باعث تشکیل سیستمهای یوتکتوئید با تیتانیوم می شود که این دماهای یوتکتوئید تا حد °C 333 (°F 600) هستند که کمتر از دمای استحاله تیتانیوم غیرآلیاژی می باشند. گروه یوتکتوئید عبارتند از منگنز، آهن، کروم، کبالت، نیکل، مس و سیلیسیم.

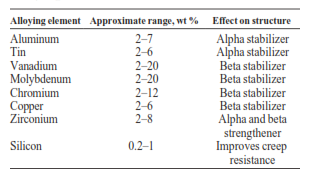

دو عنصر دیگری که غالبا در تیتانیوم آلیاژ می شوند قلع و زیرکونیوم هستند. این عناصر حد حلالیتهای جامد گسترده ای در فازهای آلفا و بتا دارند. هرچند این دو فاز باعث پایداری فاز چندان شدیدی نمی شوند اما نرخ استحاله را کند کرده و بعنوان عوامل استحکام دهنده، مفید هستند. این تاثیرات و نیز محدوده عناصر آلیاژی بکار رفته در تیتانیوم در جدول 3-1 نشان داده شده اند.

جدول 3-1 محدودهها و تاثیرات برخی عناصر آلیاژی بکار رفته در تیتانیوم

دمای استحاله ( تحول بتا یا تکمیل استحاله به بتا در گرمایش) بشدت از عوامل زیر تاثیر می پذیرد:

-

عناصر بین نشین اکسیژن، نیتروژن و کربن (پایدارسازهای آلفا) که دمای استحاله را افزایش می دهند.

-

هیدروژن (پایدارساز بتا) که دمای استحاله را کاهش می دهد.

-

ناخالصی فلزی یا عناصر آلیاژی که میتوانند دمای استحاله را کاهش یا افزایش دهند.

نقش عناصر بین نشین اکسیژن، نیتروژن و کربن پیشتر بیان شد. عناصر آلیاژی جانشینی نیز نقشی مهمی در کنترل میکروساختار و خواص آلیاژهای تیتانیوم ایفا می کنند. تانتالیوم، وانادیوم و کلمبیوم، ایزومورفهای بتا (یعنی دارای روابط فازی مشابهی هستند) با تیتانیوم bcc هستند. تیتانیوم، با عناصر ایزومورف بتا، ترکیبات بین فلزی تشکیل نمی دهد.

سیستمهای یوتکتوئید با کروم، آهن، مس، نیکل، پالادیوم، کبالت، منگنز و برخی فلزات واسطه معین تشکیل می شوند. این عناصر دارای حد حلالیت کم در تیتانیوم آلفا هستند و دمای استحاله را کاهش می دهند. این عناصر معمولا به آلیاژهایی که دارای یک یا چند عنصر ایزومورف بتا هستند افزوده می شوند تا فاز بتا را پایدار نموده و از تشکیل ترکیبات بین فلزی در دماهای کاری بالا جلوگیری کرده یا آنها را به حداقل برسانند.

زیرکونیوم و هافنیوم منحصربفرد هستند زیرا با فازهای آلفا و بتا، ایزومورف هستند. قلع و آلومینیوم دارای حلالیت زیادی در فازهای آلفا و بتا هستند. آلومینیوم دمای استحاله را بطور قابل توجهی افزایش می دهد درحالیکه قلع این دما را اندکی کاهش میدهد. آلومینیوم، قلع و زیرکونیوم معمولا همراه یکدیگر در آلیاژهای آلفا و شبه آلفا بکار می روند. در آلیاژهای آلفا- بتا، این عناصر تقریبا بطور مساوی بین فازهای آلفا و بتا توزیع می شوند. تقریبا همه آلیاژهای تجاری تیتانیوم دارای یک یا چند مورد از این سه عنصر هستند زیرا این عناصر هم در فاز آلفا و هم در فاز بتا حل می شوند و بویژه به این علت است که باعث بهبود استحکام خزشی در فاز آلفا می شوند.

آلیاژهای فراوان دیگری هستند که در تیتانیوم بتا حل می شوند اما در تیتانیوم آلفا حل نمی شوند. عناصر آلیاژی ایزومورف بتا بعنوان افزودنی ترجیح داده می شوند زیرا این عناصر ترکیبات بین فلزی تشکیل نمی دهند. اما آهن، کروم، منگنز و دیگر تشکیل دهندگان ترکیب، گاهی در آلیاژهای آلفا- بتای غنی از بتا یا در آلیاژهای بتا استفاده می شوند زیرا این عناصر پایدارسازهای قوی بتا هستند و سختی پذیری و پاسخ به عملیات حرارتی را بهبود می دهند. نیکل، مولیبدن و پالادیوم مقاومت به خوردگی تیتانیوم غیرآلیاژی را در برخی محیطها افزایش می دهند.

استحاله ها و تشکیل فاز ثانویه

ترکیبات بین فلزی و سایر فازهای ثانویه. ترکیبات بین فلزی و فازهای ثانویه از عناصر واسطه در سیستمهای آلیاژی تیتانیوم همراه با گونه های میکروساختاری از فازهای آلفا و بتای سنتی تشکیل می شوند. از نظر تاریخی، فازهای ثانویه مهمتر، امگا و آلفا-2 بوده اند که از نظر شیمیایی بصورت Ti3Al نوشته می شود. نشان داده شده است که فاز امگا یک عامل مهم در سیستمهای تجاری استفاده کننده از فراوری روز نیست. اما آلفا -2 بعنوان یک نگرانی در برخی موارد ترک خوردگی خوردگی تنشی در نظر گرفته شده است. (بیشتر توجه کنونی به آلفا-2 بر استفاده از آن بعنوان یک زمینه برای یک آلیاژ تیتانیوم دمابالا است که خوردگی تنشی یک عامل تاثیرگذار محسوب نمی شود.)

هنگامی که استحاله های فازی رخ می دهند، این استحاله ها میتوانند از طریق نفوذ کنترل شوند و نسبتا سریع باشند یا می توانند غیرنفوذی باشند (بدون تغییر ترکیب) و بسیار سریع. استحاله های غیرنفوذی معمولا منجر به فازهای غیرتعادلی می شوند. (مارتنزیتها در فولاد، فازهایی هستند که توسط یک استحاله غیرنفوذی تشکیل می شوند.) فازهای غیرتعادلی مارتنزیتی در برخی آلیاژهای تیتانیوم موجود هستند.

مارتنزیت ها و بتای استحاله شده (آلفای سوزنی). تجزیه فاز بتا در آلیاژهای تیتانیوم می تواند توسط استحاله های مارتنزیتی رخ دهد و این امر غالبا در آلیاژهای آلفا- بتا رخ می دهد. فازهای مارتنزیتی غیرتعادلی در آلیاژهای آلفا- بتا بعنوان تابعی از ترکیب شیمیایی آلیاژ و فراوری تولید می شوند. چندین نوع از این مارتنزیت های تشکیل شده در تیتانیوم وجود دارند. تحول بتا به مارتنزیت عامل ایجاد ساختار سوزنی (صفحه ای شکل) در آلیاژهای تیتانیوم کوئنچ شده و/یا کوئنچ شده و پیرسازی شده می باشد(شکل 3-5).

شکل 3-5 میکروساختار مارتنزیت سوزنی در آلیاژ تیتانیوم (Ti-12V)

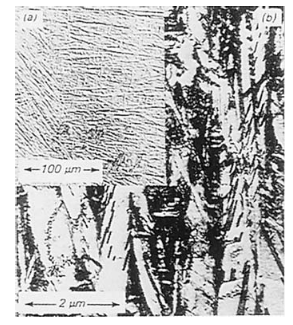

دیگر ساختارهای سوزنی یا عدسی مانند می توانند در آلیاژهای تیتانیوم بدون تشکیل مارتنزیت پدیدار شوند. شکل 3-6 پلاکتهای شبه آلفای تشکیل شده توسط تبرید آهسته از ناحیه بتا را نشان می دهد. از آنجا که ساختارهای صفحه ای شکل می توانند آلفا یا مارتنزیت باشند، مشخصه یابی کامل رفتار هر آلیاژ معین ضروری است. شکل 3-7 محدوده ساختاری را که می تواند در یک آلیاژ سوپرآلفا وجود داشته باشد نشان می دهد (شرحی از آلیاژهای سوپرآلفا در ادامه این فصل ارائه می شود). آلفایی که از بتا تشکیل می شود بطو غیرقابل تغییری سوزنی است اما با درجاتی مختلف از ظرافت ساختار. برای Ti-6Al-2Sn-4Zr-2Mo-0/2Si میتوان دید که یک آلفای بسیار ریز (شکل 3-7الف) می توان از استحاله بتا نتیجه شود یا یک ساختار پلاکتی درشت آلفا (شکل 3-6 و 3-7ب) می تواند تشکیل شود. برای یک ناظر اتفاقی می تواند تشخیص تفاوت بین بتای استحاله شده مارتنزیتی و آلفای صفحه ای شکل تشکیل شده از بتا دشوار باشد. دانش قبلی از جمله دانستن ترکیب شیمیایی آلیاژ و شرایط فراوری برای شناسایی درست فاز موجود ضروری است.

هرچند تعدادی زیادی مارتنزیت در طول سالهای طولانی گزارش شدند اما دو مارتنزیت اصلی عبارت بودند از آلفاپریم و آلفا دابل پریم. آلفاپریم که به شکل یک فاز سوزنی دیده می شود ساختار شبکه بلوری هگزاگونال دارد اما ظاهر میکروساختاری مشابه با آلفای سوزنی دارد. (آلفای سوزنی در بخش تحول میکروساختاری در آلیاژهای تیتانیوم در همین فصل شرح داده می شود). آلفا دابل پریم یک فاز فوق اشباع اورتورومبیک است. مارتنزیت های آلفاپریم و آلفا دابل پریم توسط تبرید ایجاد می شوند و در حین پیرسازی بعد از آن، به فازهای آلفا و بتا تجزیه می شوند. نرخ تبرید، نقشی مهم در ایجا فازهای مارتنزیتی ایفا می کند.

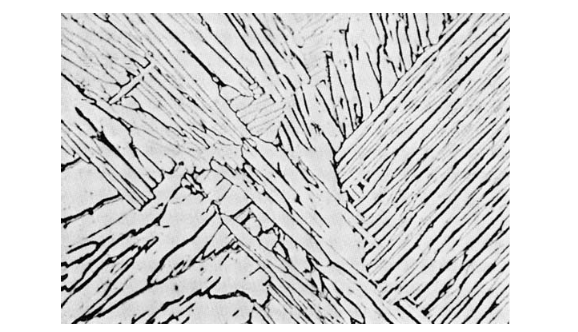

شکل 3-6 میکروساختار یک آلیاژ تیتانیومی آلفا- بتا (Ti-6Al-4V) پس از تبرید آهسته از بالای دمای تحول بتا. صفحات سسفید آلفا و نواحی تیره بین آنها بتا هستند. این یک ساختار ویدمن اشتاتن است. تصویر میکروسکوپ نوری با بزرگنمایی 500

شکل 3-7 تصویر میکروسکوپ نوری از یک آلیاژ تیتانیومی (Ti-6Al-2Sn-4Zr-2Mo-0/2Si) پس از

الف- 2ساعت در °C 1024 (°F 1876) خنک شده در هوا ب- 2ساعت در °C 968 (°F 1774) خنک شده در هوا

محدوده های میکروساختاری در آلیاژهای تیتانیوم. نمایش تصویری محدوده تغییرات استحاله ای میکروساختاری ای که در یک آلیاژ آلفا- بتا نظیر Ti-6Al-4V رخ می دهد درشکل 3-8 نشان داده شده است. همانطور که می توان دید، مورفولوژی (شکل/موقعیت) فازها با عملیات های قبلی تغییر می کند. فاز آلفای موجود در زمان تبرید (آلفای اولیه) می تواند نسبتا گلبولی (هم محور) باقی بماند اما بتای استحاله شده (مارتنزیت یا آلفا) می تواند بسیار سوزنی یا کشیده باشد. مقدار آلفای هم محور و درشتی یا ریزی بتای استحاله شده بر خواص آلیاژ تیتانیوم تاثیر می گذارد.

شکل 3-8 میکروساختار یک آلیاژ تیتانیومی آلفا- بتا (Ti-6Al-4V) در شرایط متالورژیکی مختلف

الف- آلفای هم محور و مقدار کمی بتای میان دانه ای ب- آلفای هم محور و سوزنی و مقدار کم بتای میان دانه ای

ج- آلفای هم محور در یک زمینه آلفای سوزنی (بتای استحاله شده) د- مقدار کمی آلفای هم محور در یک زمینه آلفای سوزنی (بتای استحاله شده)

ه- آلفای سوزنی شبه صفحه ای (بتای استحاله شده)؛ آلفا در مرزدانه های بتای اولیه و- آلفای توده ای و آلفای سوزنی شکل (بتای استحاله شده)؛ آلفا در مرزدانه های بتای اولیه

بتای شبه پایدار می تواند گوناگونی بیشتری در تجزیه نسبت به آلفای فوق اشباع یا ساختار آلفای مارتنزیتی نشان دهد. فاز امگا می تواند از بتا تشکیل گردد همانطور که فاز آلفا و یک فاز بتای با مقدار عنصر حل شونده کم می توانند تشکیل شوند. دیگر ترکیبات بین فلزی نیز می توانند تشکیل شوند و تحت شرایط معین، نظم دهی فاز بتا می تواند رخ دهد. (نظم دهی، حالت تصادفی را در موقعیت اتمی ای که معمولا وجود دارد حذف کرده و اتمها را در موقعیتهای معینی قرار می دهد)

گروه بندی های تیتانیوم

پیش زمینه کلی. هرچند چهار دسته برای آلیاژهای تیتانیوم تعریف شده است، یک طبقه بندی اندکی متفاوت نیز گاهی در کار تجاری بکار می رود. برای نمونه، گروه بندی مواد تیتانیومی به صورت زیر مرسوم است:

-

غیرآلیاژی (CP)

-

آلفا و شبه آلفا

-

آلفا-بتا

-

بتای شبه پایدار

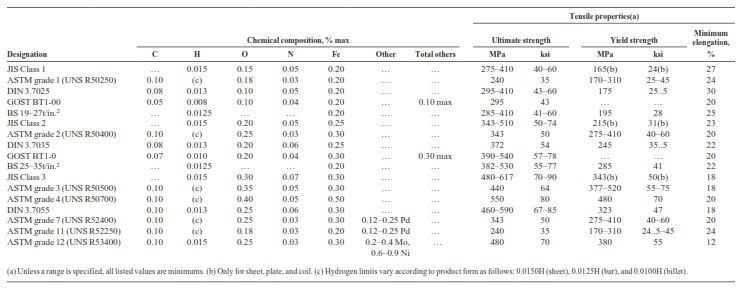

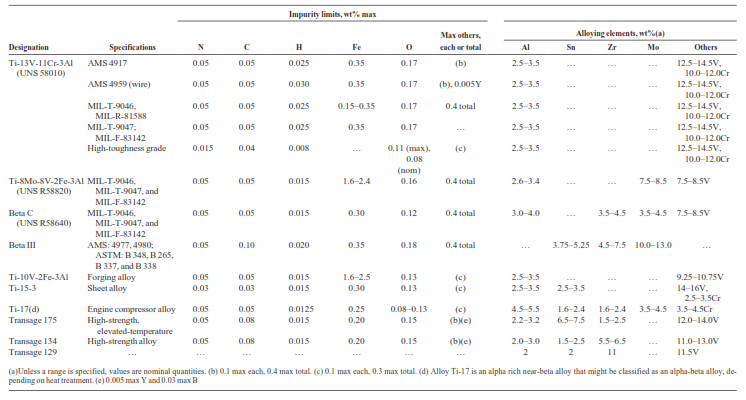

جدول 3-2 خواص کششی در دمای اتاق و ترکیب شیمیایی برخی گریدهای تیتانیوم تجاری و نیمه تجاری و آلیاژهای درحال حاضر موجود را فهرست کرده است. یک فهرست جامع تر از ترکیبات بسیاری از گریدهای CP نیز در جدول 3-2 ارائه شده است. فهرست مقایسه ای مشابهی برای آلیاژهای آلفا، شبه آلفا، آلفا- بتا و بتا در جدول 3-3 ارائه شده است.

جدول 3-2 مقایسه برخی محصولات تیتانیوم خالص تجاری

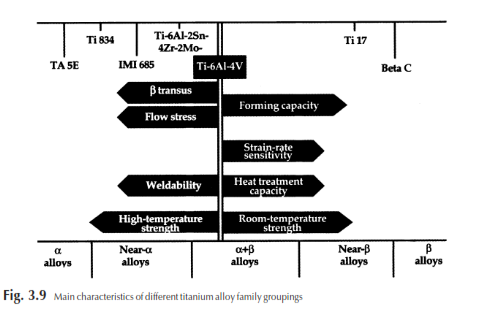

گروه بندی های متفاوت تیتانیوم دارای مشخصات مختلف و مطابق انتظار هستند. شکل 3-9 بطور تصویری خصوصیات عمده گروه های آلیاژی تیتانیوم (بجز تیتانیوم با خلوص تجاری) را همراه با چند ترکیب آلیاژی نشان داده شده برای ارجاع نشان می دهد.

جدول 3-3 الف ترکیب آلیاژهای تیتانیومی آلفا و شبه آلفای مختلف

جدول 3-3 ب ترکیب آلیاژهای تیتانیومی آلفا-بتا ی مختلف

جدول 3-3 ج ترکیب آلیاژهای تیتانیومی بتای مختلف

شکل 3-9 خصوصیات اصلی گروههای مختلف آلیاژ تیتانیوم

تیتانیوم غیرآلیاژی معمولا بعنوان تیتانیوم تجاری خالص (CP) شناخته شده و پایین ترین خواص مکانیکی به همراه بالاترین مقاومت به خوردگی را دارد. عناصر بین نشین اکسیژن و نیتروژن به شدت تیتانیوم خالص را تقویت می کنند. تیتانیوم CP از سخت شوندگی بین نشینی اکسیژن و تاثیرات افزودن کم دیگر عناصر(مانند آهن و پالادیوم) برای ایجاد گریدهای مختلفی از این فاز برای کاربردهای مختلف بهره برداری می کند. تفاوت عمده بین گریدهای CP مقدار اکسیژن و آهن است و مقدار اکسیژن عامل اصلی تنظیم خواص کششی است. (برای اطلاعات بیشتر درباره گریدها به پیوست ب مراجعه نمائید.) گریدهای با خلوص بیشتر (با مقدار عناصر بین نشین کمتر) دارای استحکام و سختی کمتر بوده و دارای دمای استحاله پائین تر از آلیاژهای دارای مقدار عناصر بین نشین بیشتر هستند.

متاسفانه، هرچند اکسیژن و نیتروژن تنها تقویت کننده های تیتانیوم نیستند اما بدلیل حلالیت بالای عناصر بین نشین، دور نگه داشتن این عناصر از آلیاژهای تیتانیوم دشوار است. در نتیجه، اتمسفرهای دارای اکسیژن یا نیتروژن مشکلاتی ایجاد می کنند که درباره بیشتر دیگر فلزات مسئله محسوب نمی شوند.

اکسیداسیون در فرایندهای با دمای بالا یک نگرانی بحساب می آید. گرمایش تیتانیوم در دمای بالا نه تنها منجر به اکسیداسیون می شود بلکه منجر به سخت شوندگی از طریق محلول جامد در سطح و در اثر نفوذ به داخل اکسیژن (و نیتروژن) می گردد. هنگامی که تیتانیوم و آلیاژهای آن در یک محیط دارای اکسیژن یا نیتروژن گرم شوند، یک ناحیه با سطح سخت شده تشکیل می شود. به این لایه از سطح سخت شده پوسته آلفا اطلاق می شود زیرا اکسیژن و نیتروژن، فاز آلفا را پایدار می نمایند. پوسته آلفا (لایه آلوده به هوا) سخت و ترد است و همواره برای کاربرد ماده مضر است. معمولا، این لایه توسط عملیات شیمیایی، اسیدشویی یا ماشینکاری یا توسط دیگر ابزارهای مکانیکی پیش از قرار دادن یک قطعه در سرویس حذف می شود زیرا وجود پوسته آلفا بشدت استحکام خستگی و داکتیلیته را کاهش میدهد.

معمولا تیتانیوم CP بخاطر مقاومت بخوردگی عالی خود بویژه در کاربردهایی که استحکام بالایی نیاز نیست انتخاب می شود. استحکام های تسلیم گریدهای خالص تجاری ممکن است از حدود MPa 170 (ksi 25) تا حدود MPa 480 (ksi 70) به سادگی در نتیجه تغییرات سطح عناصر بین نشینی و ناخالصیها با افزایش استحکام در نتیجه افزایش مقدار اکسیژن/نیتروژن (و آهن) تغییر کند (جدول 2-2).

آلیاژهای آلفا و شبه آلفا(سوپرآلفا). آلیاژهای آلفا آلیاژهایی با مقادیر نسبتا زیاد پایدارساز آلفا و غلظتهای کم پایدارسازهای بتا می باشند. چنین آلیاژهایی معمولا در دماهای بالا مقاومت به خزش بالاتری نسبت به آلیاژهای آلفا-بتا یا بتا دارند. در سیستمهای آلفا و شبه آلفا، آلیاژهای آلفایی که دارای آلومینیوم، قلع و/یا زیرکونیوم هستند برای کاربردهای دما بالا و در دماهای بسیار کم ترجیح داده می شوند. اما داکتیلیته و چقرمگی آلیاژهای غنی از آلفا در دماهای بسیار کم از دست می رود مگر اینکه مقدار عنصر بین نشین کاهش یابد. به آلیاژهای تیتانیوم با سطح کاهش یافته عنصر بین نشین اصطلاحا بین نشین فرا اندک (ELI) گفته میشود. آلیاژهای آلفای ELI در دماهای بسیار کم، داکتیلیته و چقرمگی را حفظ می کنند. Ti-5Al-2/5Sn-ELI یک آلیاژ آلفا با کاربرد گسترده در کاربردهای دماپائین می باشد.

از آنجا که در شرایط عملیات حرارتی معمول، استحاله فازی محدودی وجود دارد ( ساختار بطور کلی آلفا یا تقریبا آلفا باقی می ماند)، آلیاژهای آلفا را معمولا نمی توان با عملیات حرارتی استحکام بخشید. آلیاژهای شبه آلفا یا سوپرآلفا توسط وارد کردن مقداری عناصر پایدارساز بتا به ترکیب آلفای آلیاژی شده ساخته می شوند. آلیاژهای سوپرآلفا تا حدی قابلیت عملیات حرارتی شدن دارند.

تغییرات ساختار دانه در آلیاژهای آلفا و سوپرآلفا با ایجاد تبلور مجدد از طریق کار سرد و آنیل کردن انجام می شود. تنشهای پسماند ناشی از کار سرد آلیاژهای آلفا و سوپرآلفا توسط آنیل کاری تنش زدا یا آنیل کاری تبلورمجددی آزاد می شوند. تغییرات میکروساختاری توسط اصلاحات در دمای بیشینه عملیات حرارتی انحلالی و نرخ تبرید از عملیات حرارتی انحلالی تحت تاثیر قرار می گیرد. شکل 3-7 تصاویر میکروسکوپ نوری از یک آلیاژ تیتانیوم سوپرآلفا (Ti-6Al-2Sn-4Zr-2Mo-0/1Si) که تحت تاثیر تغییرات در شرایط گرمایش و سرمایش قرار گرفته را نشان می دهد.

Ti-8Al-1Mo-1V و Ti-6A1-2Nb-1Ta-0/8Mo دو نمونه از آلیاژهای آلفا هستند که دارای مقادیر کمی پایدارساز بتا هستند. این آلیاژها تحت عنوان آلیاژهای شبه آلفا یا سوپرآلفا دسته بندی شده اند. مقدار متوسط عناصر بتاساز باعث تشکیل مقدار کمی بتا در میکروساختار در حین فراوری می شود. هرچند این آلیاژها دارای مقدار فاز بتای پسماند پس از گرمایش و تبرید هستند اما عمدتا از فاز آلفا تشکیل شده و تمایل دارند رفتاری بیشتر شبیه به آلیاژهای آلفای متداول داشته باشند تا آلیاژهای آلفا-بتا. از آنجا که فاز آلفا، مقاومت به خزش بیشتری در میان فازهای موجود در تیتانیوم دارد آلیاژهای سوپرآلفا دارای استحکام خزشی فوق العاده ای می باشند. از آنجا که آلومینیوم غالبا برای دستیابی به ساختار سوپرآلفا بکار می رود چنین آلیاژهایی ممکن است دارای تمایل بیشتری به ایجاد فاز آلفا-2 باشند.

ایجاد این فاز مستلزم ترک خوردگی ناشی از خوردگی تنشی نمک گرم آلیاژهای تیتانیوم می باشد. در آلیاژهای سوپرآلفا مقاومت به خوردگی تنشی محدود بوده و باید در استفاده از چنین موادی موارد احتیاطی رعایت شوند.

یک مزیت آلیاژهای آلفا، جوش پذیری خوب ذاتی آنهاست که از این حقیقت ناشی می شود که آلیاژهای آلفا بطور کلی به عملیات حرارتی حساس نیستند. اما آلیاژهای آلفا معمولا دارای قابلیت فورج ضعیفتر و محدوده دمایی فورج کاری باریکتری نسبت به آلیاژهای آلفا- بتا یا بتا بویژه در دماهایی کمتر از دمای تحول بتا می باشند. این قابلیت فورج ضعیفتر توسط تمایل بیشتر به رخدادن شکافهای مرکزی یا ترکهای سطحی آشکار می شود که بدان معناست که مراحل کاهشی کوچکتر و بازگرم های با تکرار باید در فورج کاری اعمال شود. فرایندهای فورج همدما می توانند از این مشکل بکاهند. (اطلاعات بیشتر در این باره را می توان در فصل 5 پیدا کرد.)

آلیاژهای آلفا-بتا. هنگامی که مخلوطی از عناصر بتاساز و آلفاساز به تیتانیوم افزوده شود، آلیاژهایی با ساختارهایی در محدوده آلفا-بتا ممکن است تشکیل شوند. آلیاژهای در سیستمهای آلفا- بتا دارای یک یا چند پایدارساز آلفا ( مانند آلومینیوم) یا عناصر حلال در آلفا بعلاوه یک یا چند پایدارساز بتا ( مانند وانادیوم و مولیبدن) در مقادیر بیشتری نسبت به آلیاژهای شبه آلفا هستند. با تغییر ترکیب شیمیایی آلیاژ از مرز فاز سالوس آلفا، این آلیاژها فاز بتای قابل توجهی در هنگام گرمایش تشکیل می دهند. هنگامی که بتاسازهای کافی وجود داشته باشند، فراتر رفتن از تحول بتا با گرمایش نسبتا آسان است و آلیاژ پیش از تبرید بعدی بطور کلی بتا خواهد بود. آلیاژهای آلفا- بتا می توانند بتای استحاله نشده قابل توجهی را پس از عملیات حرارتی انحلالی و تبرید حفظ کنند.

استحاله آلفای با دمای کمتر به فاز بتای با دمای بیشتر- که در حین گرمایش آلیاژهای آلفا- بتا رخ می دهد- اگر دمای گرمایش به بالاتر از تحول بتا برود کامل می شود. تشکیل یک بتای کم یا ساختار کاملی از بتا باعث می شود آلیاژهای آلفا- بتا با عملیات انحلالی (که از تحول بتا فراتر می رود یا دستکم باعث ایجاد فاز بتای قابل توجهی برای استحاله متعاقب آن می شود) و پیرسازی (گرمایش برای ایجاد تغییر بیشتر در بتای استحاله یافته یعنی مارتنزیت ها، آلفای سوزنی و بتای پسماند) مستحکم شوند.

مقدار مشخص بتای موجود برای استحاله از یک دمای معین به مقدار پایدارسازهای بتای موجود و به شرایط فراوری بستگی دارد. گستره زیادی از میکروساختارها را می توان در آلیاژهای آلفا- بتا با تنظیم پارامترهای فرایند ترمومکانیکی ایجاد کرد. شایان ذکر است که به بتای تشکیل شده در دماهای بالا و استحاله شده به آلفا یا گونه های مارتزیتی در هنگام تبرید غالبا بتای استحاله شده اطلاق می شود. در حالی که این موضوع، تعمیم مناسبی از تغییرات میکروساختاری رخ داده است اما نشان دهنده تغییرات واقعی سیستمهای آلفا- بتا می باشد.

عملیات حرارتی آلیاژهای آلفا-بتا. فراوری انحلالی معمولا در دمای بالا در حوزه دوفازی آلفا- بتا انجام شده و پس از آن، کوئنچ در آب، روغن یا یک کوئنچ کننده حلال دیگر صورت می گیرد. در نتیجه کوئنچ، فاز بتای موجود در دمای فراوری انحلالی ممکن است حفظ شود یا در حین تبرید توسط استحاله مارتنزیتی یا واکنشهای جوانه زنی و رشد (تشکیل فاز مرسوم کنترل شده با نفوذ) بطور ناقص استحاله گردد. پاسخ به ترکیب آلیاژ، دمای فراوری انحلالی ( ترکیب فاز بتا در دمای انحلال)، نرخ تبرید و/یا اندازه مقطع بستگی دارد. پس از فراوری انحلالی، بطور معمول در °C 480 تا 650 (°F 1200-900) پیرسازی برای رسوب فاز آلفا و ایجاد یک مخلوط ریز از آلفا و بتا در فاز بتای پسماند یا استحاله شده انجام شد.

سینتیک استحاله، محصولات استحاله و پاسخ مشخص یک آلیاژ می توانند بسیار پیچیده باشند. مرور مفصل این موضوع از هدف این کتاب خارج است. فصلهای 4 و 7 و 9 دارای بحثهای بیشتری درباره استحاله ها و میکروساختارهای موجود در تیتانیوم که تحت تاثیر فراوری تغییرشکل آلیاژ کارشده و عملیات حرارتی قرار می گیرند می باشند. همچنین، به بحث تحول میکروساختار در آلیاژهای تیتانیوم که در ادامه می آید مراجعه کنید.

پاسخ به فراوری انحلالی و پیرسازی به اندازه مقطع وابسته است به طوریکه آلیاژهای دارای مقادیر نسبتا کم پایدارسازهای بتا (مانند Ti-6Al-4V) دارای سختی پذیری ضعیفی بوده و باید برای دستیابی به استحکام دهی قابل توجه سریعا کوئنچ شوند. ثابت شده است که فراوری انحلالی و پیرسازی مناسب استحکام آلیاژهای آلفا- بتا را 30 تا 50 درصد و در صورت آنیل یا بیش پیرسازی، بیشتر از این مقادیر، می توانند افزایش دهند. دستیابی به نرخهای تبرید کافی دشوار است مگر اینکه اندازه های مقطع کوچک باشند. برای Ti-6Al-4V، نرخ تبرید کوئنچ در آب برای سخت سازی فوق العاده مقاطع ضخیم تر از mm 25 (in. 1) به حد کافی سریع نیست.

با افزایش مقدار پایدارسازهای بتا، سختی پذیری افزایش می یابد. برای نمونه، Ti-5Al-2Sn-2Zr-4Mo-4Cr را می توان با پاسخ نسبتا یکتواختی در سرتاسر مقاطع تا mm 150 (in. 6) ضخامت، سخت کرد. برای برخی آلیاژها با مقدار متوسطی از پایدارسازهای بتا، سطح یک مقطع نسبتا ضخیم را می توان استحکام بخشید اما سختی و استحکام مغزه ممکن است 10 تا 20 درصد کمتر باشد. باید به یاد داشت که استحکام قابل دستیابی توسط عملیات حرارتی نیز تابعی از کسرحجمی فاز بتای موجود در دمای فراوری انحلالی است. در نتیجه وجود الزامات نرخ تبرید، ترکیب آلیاژ، دمای انحلال و شرایط پیرسازی باید برای ایجاد خواص مکانیکی در محصول نهایی به دقت انتخاب و متوازن شوند.

سختی رسوبی آلیاژهای سوپرآلفا و آلفا-بتا. سختی رسوبی ( سختی توسط فاز پراکنده در زمینه معمولا در یک مقیاس زیرمیکروسکوپی) برای افزایش مقاومت به خزش آلیاژهای تیتانیوم، یک هدف مهم در برنامه های اولیه توسعه تیتانیوم بود. هرچند قابلیت آلیاژهای آلفا-بتا برای سختی رسوبی به شیوه هایی شبیه به سوپرآلیاژهای نیکل و آلومینیوم در برنامه های آزمایشگاهی از آغاز صنعت تیتانیوم مطالعه شده است اما نتایج مطلوب نبودند. مهمترین پیشرفتهای آلیاژهای تیتانیوم سختی رسوبی شده با واردسازی سیلیسیم به آلیاژهای آلفا- بتا برای ایجاد یک رسوب سیلیسایدی آغاز شد که به نظر می رسد که سختی رسوبی را تحریک می کند.یکی از کاربردهای مداوم و مهمتر آلیاژهای مقاوم به خزش، استفاده از Si بوده است. حدود 0.25 درصد سیلیسیم یا بیشتر می تواند بشدت مقاومت به خزش را بهبود دهد که دلیل آن احتمالا واکنش رسوبسختی ای است که ذرات مانع در برابر تغییرشکل ایجاد می کند.

آلیاژهای شبه پایدار بتا. آلیاژهای بتا توسط سختی پذیری بالای خود همراه با فاز شبه پایدار بتایی که در تبرید در هوای مقاطع نازک یا تبرید در آب مقاطع ضخیم به طور کامل باقیمانده شناخته می شوند. آلیاژهای سیستمهای شبه پایدار بتا، دارای مقادیر بیشتری از پایدارسازهای بتا و مقادیر کمتری از پایدارسازهای آلفا نسبت به آلیاژهای آلفا- بتا هستند (شکل 3-1). فاکتور اصلی در کاربرد آلیاژهای بتا، قابلیت فورج عالی آلیاژهایی با ساختارهای شبکه مکعبی تیتانیوم بوده است. در شکل ورق، آلیاژهای بتا را می توان با سهولت بیشتری نسبت به آلیاژهای آلفا- بتا یا آلفای با استحکام بالا تغییرشکل سرد داد.

آلیاژهای بتا، آلیاژهایی درواقع شبه پایدار هستند که کارسرد در دمای محیط یا گرمایش تا یک دمای اندکی بالا می تواند موجب استحاله جزئی به آلفا شود زیرا آلیاژ به شرایط تعادلی بازگشت می کند. از شبه پایداری برای ایجاد ساختارهای استثنایی از آلیاژهای بتا استفاده می شود. مزایای اصلی آلیاژهای بتا عبارتند از داشتن سختی پذیری بالا، قابلیت فورج عالی و شکل پذیری مناسب سرد در شرایط فراوری انحلالی شده. این آلیاژها را می توان تا سطوح استحکام نسبتا بالا سخت کرد.

چون فاز بتا بطور برگشت ناپذیری شبه پایدار است و دارای تمایلی بلندمدت به استحاله به ساختار تعادلی آلفا بعلاوه بتا است، تولیدکنندگان تیتانیوم از این تمایل توسط پیرسازی آلیاژهای شبه پایدار بتا پس از فراوری انحلالی و تولید استفاده می کنند. دماهای °C 450 تا 650 (°F 1200-850) برای استحاله ناقص فاز بتای شبه پایدار به آلفا استفاده می شوند. آلفا به شکل ذرات پراکنده ریز در بتای پسماند تشکیل می شود و سطوح استحکام در دمای اتاق بدست آمده با استحکام آلیاژهای آلفا- بتای پیرسازی شده قابل مقایسه بوده یا گاهی برتر است.

در شرایط فراوری شده انحلالی (دارای 100 درصد بتای پسماند)، آلیاژهای بتا دارای داکتیلیته و چقرمگی خوب، استحکام نسبتا کم و قابلیت شکل پذیری عالی هستند. آلیاژهای بتای فراوری شده انحلالی در دماهای نسبتا بالا شروع به رسوب فاز آلفا می کنند و در نتیجه، برای کاربرد در دمای بالا بدون پایدارسازی قبلی یا عملیات بیش پیرسازی نامناسب هستند.

آلیاژهای بتا در مقایسه با آلیاژهای آلفا-بتا دارای مزایایی هستند. آلیاژهای بتا معمولا دارای چگالی بالاتر، استحکام خزشی کمتر و داکتیلیته کششی کمتر در شرایط پیرسازی شده هستند. اما هرچند داکتیلیته کششی کمتر است اما چقرمگی شکست یک آلیاژ بتای پیرسازی شده معمولا بالاتر از چقرمگی شکست یک آلیاژ آلفا- بتای دارای استحکام تسلیم قابل مقایسه می باشد. استحکامهای تسلیم بسیار بالا – حدود MPa 1172 (ksi 170)- همراه با چقرمگی عالی ( 40= KIC) برای آلیاژ بتای Ti-10V-2Fe-3Al ادعا شده است.

بطور کلی، آلیاژهای بتا برای قطعات تیتانیومی مربوط به مصارف دمای متوسط کاربرد دارند.

پیشرفت میکروساختاری در آلیاژهای تیتانیوم

پیش زمینه. ایجاد میکروساختار تیتانیوم به کرات در این فصل خاطرنشان شده است. در نتیجه واضح است که هنگامی که ترکیب شیمیایی انتخاب می شود، میکروساختارهایی در آلیاژهای تیتانیوم معمولا توسط عملیات حرارتی یا دیگر روشهای فراوی (کار مکانیکی، ریخته گری، متالورژی پودر) ایجاد می شوند که اغلب از گرما و/ یا به دنبال آن روش فراوری، از عملیات حرارتی استفاده می کنند. به استثنای تیتانیوم CP و آلیاژهای آلفا، تغییرات میکروساختاری بطور غیرقابل تغییری از طریق استحاله بخشی یا همه فاز آلفا به فاز بتا ایجاد می شوند.میکروساختار حاصل، تابعی از روشی است که در آن تغییرات بعدی در بتا یا آلفای پسماند (اولیه) رخ می دهد.

تغییرات میکروساختاری به اصلاح اندازه دانه و درصورت امکان، به تغییرات شکل دانه در تیتانیوم CP و همه آلیاژهای آلفا محدود می شود. در بخشهای بعدی، پیشرفت های میکروساختاری آلیاژ آلفا- بتا و بتا برای دو آلیاژ منتخب ارائه می شود.

میکروساختار Ti-6Al-4V. Ti-6Al-4V یک از پرکاربردترین آلیاژهای تیتانیوم است. این آلیاژ از نوع آلفا- بتا و دارای 6 درصد وزنی آلومینیوم و 4درصد وزنی وانادیوم است. استفاده مرسوم این آلیاژ عبارتند از کاربردهای هوافضا، مخازن تحت فشار، دیسکهای توربین گازی هواپیما، تیغه های کمپرسور و ایمپلنت های جراحی. Ti-6Al-4V دارای ترکیب فوق العاده ای از استحکام و چقرمگی همراه با مقاومت به خوردگی عالی می باشد.

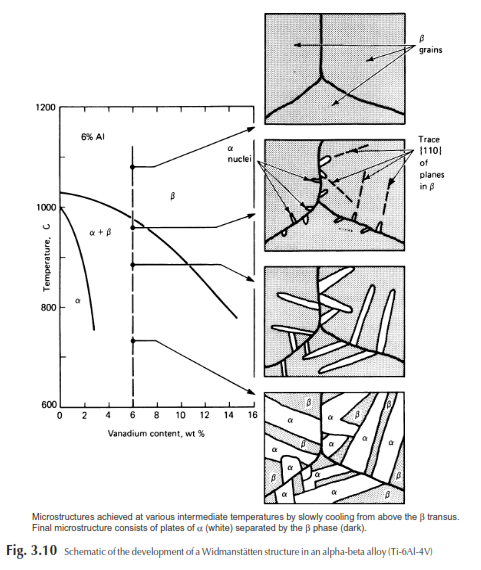

خواص این آلیاژ با تکیه بر ریزسازی دانه ها در تبرید از ناحیه بتا یا آلفا بعلاوه بتا و پیرسازی بعدی در دمای کم برای تجزیه مارتنزیت تشکیل شده در حین کوئنچ ایجاد می شود. هنگامی که این آلیاژ از ناحیه بتا به آهستگی سرد شود، آلفا در پائینتر از دمای تحول بتا یعنی حدود °C 980 (°F 1796) شروع به تشکیل می نماید.آلفا به شکل صفحاتی با ارتباط کریستالوگرافی با بتایی که در آن تشکیل می شود، شکل می گیرد. صفحات آلفا همراه با صفحه قاعده ای (فشرده شده) موازی با صفحه قاعده در فاز بتا تشکیل می شوند. در حین تبرید آهسته، جوانه ای از آلفا تشکیل می شود و بدلیل تطابق اتمی نزدیک در راستای این صفحه مشترک، فاز آلفا بطور نسبتا آهسته عمود بر این صفحه ضخیم می شود اما در راستای صفحه سریعتر رشد می کند. در نتیجه، صفحات ایجاد می شوند. چون شش مجموعه از صفحات رشد ناموازی در یک دانه بتای معین وجود دارند، ساختاری از صفحات آلفا تشکیل می شود که دربرگیرنده شش مجموعه ناموازی است. میکروساختار ویدمن اشتاتن ایجاد شده در شکل 3-6 نشان داده شده است.

فرایند تشکیل بطور تصویری در شکل 3-10 نشان داده شده است. این فرایند از یک مقطع نمودار فازی با ترکیب ثابت در 6 درصد Al برای نشان دادن تشکیل آلفا در تبرید استفاده می کند. نواحی تیره تر فاز بتای باقیمانده بین صفحات آلفاست. میکروساختار از صفحات موازی آلفا که توسط فاز بتای بین آنها از هم متمایز شده اند تشکیل شده است. در جایی که صفحات آلفا تشکیل شده بطور موازی با یک صفحه مشخص بتا با صفحات بتای تشکیل شده روی یک صفحه دیگر برخورد می کنند، یک مرزدانه با زاویه بالا بین بلورهای آلفا وجود دارد که حکاکی می شود تا خط جداکننده آنها مشخص شود. این مورفولوژی میکروساختاری از این مجموعه صفحات موازی ای تشکیل شده که یک ارتباط کریستالوگرافی با فازهای تشکیل دهنده یعنی ساختار ویدمن اشتاتن دارند.

در تبرید سریع، بتا ممکن است توسط یک واکنش مارتنزیتی – مشابه با تیتانیوم خالص- تجزیه شده و یک الگوی ویدمن اشتاتن تشکیل دهد. ساختار موجود پس از کوئنچ تا °C 25 (°F 77) به دمای آنیل وابسته است. انواع مختلفی از مارتنزیت بسته به ترکیب آلیاژ و دمای کوئنچ می توانند تشکیل شوند. این مارتنزیتها آلفاپریم و آلفا دابل پرایم نامیده می شوند. در حین کوئنچ از بالای دمای تحول بتا (حدود °C 980 یا °F 1796)، ساختار بطور کلی از آلفاپریم یا آلفا دابل پرایم مارتنزیتی با مقدار کمی بتا تشکیل شده است (هرچند در برخی آلیاژها، بتا مشاهده نشده است).

وچود مقداری بتا در ساختار پس از کوئنچ از بالای دمای تحول بتا بدلیل این حقیقت است که دمای مربوط به پایان استحاله مارتنزیتی، Mf، کمتر از دمای اتاق برای این آلیاز است. این بدان علت است که وانادیوم پایدارساز بتاست و افزودن 4 درصد وانادیوم به یک آلیاژ Ti-6%Al برای قرارگرفتن Mf زیر °C 25 (°F 77) کافی است. در نتیجه، در کوئنچ تا °C 25 (°F 77) همه بتا به آلفاپریم یا آلفادابل پرایم تبدیل نمی شود.

شکل 3-10 طرح واره تحولات ساختار ویدمن اشتاتن در یک آلیاژ آلفا- بتا (Ti-6Al-4V)

برای آلیاژ Ti-6Al-4V، تعدادی عملیات حرارتی بکار رفته متداول وجود دارند. برای هریک از این عملیاتها، زمان و دمای مشخصی استفاده می شود. در عمل، عملیات حرارتی با تولیدکننده آلیاژ و کاربر می تواند تغییر کند. شکل 3-11 برخی میکروساختارهای تشکیل شده از آلیاژ Ti-6Al-4V را بعنوان تابعی از دمای انحلال و نرخ تبرید نشان می دهد.

برای قرارگرفتن آلیاژ در یک شرایط نرم و نسبتا قابل ماشینکاری، به آلیاژ تا حدود °C 730 (°F 1346) در محدوده پائینتر ناحیه آلفا بعلاوه بتا گرما داده می شود، به مدت 4 ساعت در این دما نگهداری می شود و سپس در کوره تا °C 25 (°F 77) خنک می شود. این عملیات که آنیل کاری میل نامیده می شود میکروساختاری از بلورهای گلبولی بتا در زمینه آلفا ایجاد می نماید. میکروساختار مربوطه در شکل 3-12 نشان داده شده است.

شکل 3-11 تاثیر نرخ تبرید بر میکروساختار یک آلیاژ آلفا- بتا (Ti-6Al-4V).

الف- آلفاپریم+ بتا؛ مرزدانه های بتای اولیه ب- آلفای اولیه و آلفاپریم+ بتا ج- آلفای اولیه و آلفاپریم+ بتا

د- آلفای اولیه و بتای شبه پایدار ه- آلفای سوزنی+ بتای؛ مرزدانه های بتای اولیه و- آلفای اولیه و آلفای سوزنی+ بتا.

ز- آلفای اولیه + آلفای سوزنی + بتا ح- آلفای اولیه و بتا ط- آلفای صفحه ای شکل+بتا؛ مرزدانه های اولیه

ی- آلفای هم محور و بتای میان دانه ای ک- آلفای هم محور و بتای میان دانه ای ل- آلفای هم محور و بتای میان دانه ای.

محلول حکاکی: HF 10، HNO3 5، H2O 85

بزرگنمایی 250 برابر

شکل 3-12 ساختار آلیاژ آلفا- بتای میل آنیل شده (Ti-6Al-4V)

ساختار عبارتست از ذرات گلبولی بتا در یک زمینه آلفا. تصویر میکروسکوپ نوری با بزرگنمایی 500 برابری.

دیگر عملیات آنیل کاری، آنیل کاری دوپلکس است. چند گونه از این عملیات بکار می روند. بطور معمول، این آلیاژ تا °C 955 (°F 1751) بمدت 10 دقیقه حرارت دیده و سپس در هوا خنک می شود. سپس تا °C 675 (°F 1247) بمدت 4 ساعت گرما داده شده و تا °C 25 (°F 77) در هوا خنک می شود.

در عملیات پیرسازی که عملیات انحلال و پیرسازی نامیده می شود، معمولا آلیاژ در °C 955 (°F 1751) بمدت 10 دقیقه حرارت می بیند، در آب کوئنچ می شود و سپس در دمایی بین °C 540 و 675 (°F 1004 و 1247) پیرسازی شده و پس از آن تا °C 25 (°F 77) در هوا خنک کاری می شود.

خواص مکانیکی کششی مربوط به سه عملیات حرارتی در جدول 3-4 مقایسه شده اند. مستحکم ترین آلیاژ، آلیاژ عملیات انحلالی شده و پیرسازی شده است. آلیاژ میل آنیل شده مستحکمتر از آنیل دوپلکس شده است اما تفاوت اندک است.

جدول 3-4 خواص مکانیکی کششی Ti-6Al-4V

میکروساختار Ti-13V-11Cr-3Al. دومین آلیاژ در نظر گرفته شده یک آلیاژ بتا یعنی Ti-13V-11Cr-3Al است. این آلیاژ از نظر تاریخی مهم است زیرا نخستین آلیاژ بتایی است که کاربرد برجسته ای در یک هواپیما دارد.

عناصر آلیاژی دارای ساختار مکعبی مرکز پر (وانادیوم و کروم) که برای پایدارسازی فاز بتا در تیتانیوم بکار رفته اند، امکان ایجاد یک واکنش آلیاژی یوتکتوئید را افزایش می دهند. شکل 3-13 دو نوع از نمودارهای فازی را برای آلیاژهای دوتایی تیتانیوم با بتای پایدارشده نشان می دهد. خط افقی بالای حوزه فازی آلفا بعلاوه بتا در شکل 3-13ب دمای یوتکتوئید است و استحاله محتمل مستقیم فاز بتا به آلفا بعلاوه گاما در حین تبرید، واکنش یوتکتوئید را توصیف می کند.

شکل 3-13 طرح واره نمودار فازی مربوط به آلیاژهای با بتای پایدارشده الف- ایزومورف بتا ب- یوتکتوئید بتا

میتوان تصور کرد که در سیستمی با واکنش یوتکتوئید، تبرید سریع از ناحیه بتا می تواند منجر به یک ساختار مارتنزیتی به همان روشی شود که مارتنزیت های فولادی تشکیل می شوند. اما، مارتنزیت تشکیل شده در کوئنچ یا تبرید سریع ساختار بتا، آلفاپریم است که چندان مستحکم نیست. متعاقبا، همانطور که برای آلیاژهای آلفا- بتا تعیین شد، کوئنچ می تواند برای دستیابی به سطح کافی خواص در مقاطع ضخیم تر ماده ضروری است اما سطوح استحکام و سختی متناسب با مارتنزیت های فولادی حاصل نخواهد شد.

تمایل به کاربرد آلیاژهای بتا بدلیل قابلیت نسبی شکل دهی ساختار bcc بتا در مقایسه با ساختار آلفای hcp وجود دارد. مقدار کافی آلیاژ باعث حفظ ساختار بتای شبه پایدار تا °C 25 (°F 77) می شود که پیش تر نیز نشان داده شد. در این شرایط، می توان آلیاژ را توسط تغییرشکل پلاستیک تولید کرد. سپس، قطعه را می توان تا زیر دمای یوتکتوئید حرارت داد تا بتای پسماند به یک ساختار چندفازی از بتا و دیگر فازهای وابسته به ترکیب دقیق آلیاژ تجزیه شود که باعث استحکام دهی قابل ملاحظه نسبت به بتای پسماند می شود. این روش، پایه ای برای تولید چند آلیاژ تجاری است و در این بحث، متالورژی فیزیکی یکی از این آلیاژها یعنی Ti-13V-11Cr-3Al بررسی می شود.

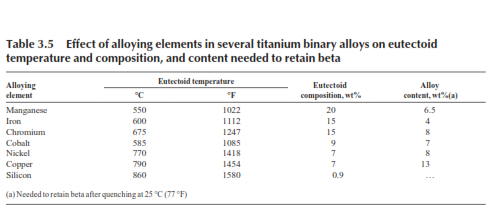

افزودن کروم باید خصوصیات مطلوب مقاومت به خوردگی و اکسیداسیون آلیاژهای تیتانیوم را حفظ کند. جدول 3-5 تاثیر چند عنصر را بر دمای یوتکتوئید و ترکیب و مقدار آلیاژ لازم برای کاهش Mf تا °C 25 (°F 77) نشان می دهد. توجه کنید که کروم در حفظ بتا نسبتا موثر است.

جدول 3-5 تاثیر عناصر آلیاژی در برخی آلیاژهای دوتایی تیتانیوم بر دمای یوتکتوئید و ترکیب شیمیایی و مقدار لازم برای حفظ بتا

داده های مربوط به آلیاژهای تیتانیوم-وانادیوم و تیتانیوم-کروم نشان می دهد که بتا را میتوان در حین کوئنچ از ناحیه بتا حفظ کرد. در آلیاژهای تیتانیوم- وانادیوم، سخت شوندگی در حین پیرسازی بدلیل تشکیل آلفا و بتا و پدیدار شدن فاز میانی امگا رخ می دهد. در آلیاژهای تیتانیوم-کروم، سخت شوندگی مربوط به تشکیل آلفا در بتا شده و نیز فاز TiCr2 نیز متعاقبا تشکیل می شود. در نتیجه، در آلیاژ Ti-Cr-V می توان انتظار داشت که بتا را بتوان در حین کوئنچ از ناحیه بتا تا °C 25 (°F 77) حفظ کرد و اینکه در حین کوئنچ، سخت شوندگی مربوط به تشکیل آلفا و TiCr2 و احتمالا فاز میانی امگا رخ می دهد. این دو فاز اخیر شبه پایدار بوده و درحین پیرسازی طولانی ناپدید می شوند.

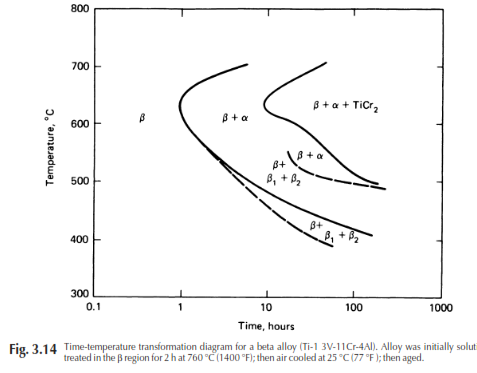

عملیات حرارتی تجاری توصیه شده برای Ti-13V-11Cr-4Al عبارتست از عملیات حرارتی انحلالی در ناحیه بتا از حدود °C 760 تا 815 (°F 1499-1400) بمدت 0.2 تا 1 ساعت و سپس خنک کاری در هوا یا کوئنچ (بسته به اندازه قطعه) برای حفظ ساختار بتا. پیرسازی بعدی برای رسوب فاز آلفا در حدود °C 480 (°F 896) برای زمانی بین 2 و 100 ساعت بسته به خواص مورد نظر انجام می شود. استفاده از دماهای پیرسازی حدود °C 480 (°F 896) بر پایه داده هایی است که نشان می دهد این، محدوده بهینه برای استفاده برای استحکام بیشینه برای زمان های پیرسازی تا 100 ساعت است. در کمتر از این دما، نرخ تشکیل آلفا برای ایجاد سخت شوندگی قابل توجه، بسیار کم است. این موضوع در نمودار زمان- دما- استحاله (TTT) شکل 3-14 نشان داده شده است که بیان می دارد که محصولات استحاله بتا بطور هم دما به آلفا و دیگر فازها شکسته می شوند.

شکل 3-14 نمودار زمان- دما- استحاله مربوط به آلیاژ بتا (Ti-13V-11Cr-4Al). آلیاژ در ابتدا تحت عملیات انحلالی در ناحیه بتا در°C 760 (°F 1400) قرار گرفته و سپس در °C 25 (°F 77) در هوا خنک شده و سپس پیرسازی گردیده است.

در دماهای پیرسازی (نگهداری هم دما) بیش از °C 480 (°F 896)، فاز بتا سریعا استحاله می شود و ساختار حاصل برای دستیابی به استحکام دهی بیشینه، بیش از حد درشت و خشن است.

اتمام فصل سوم